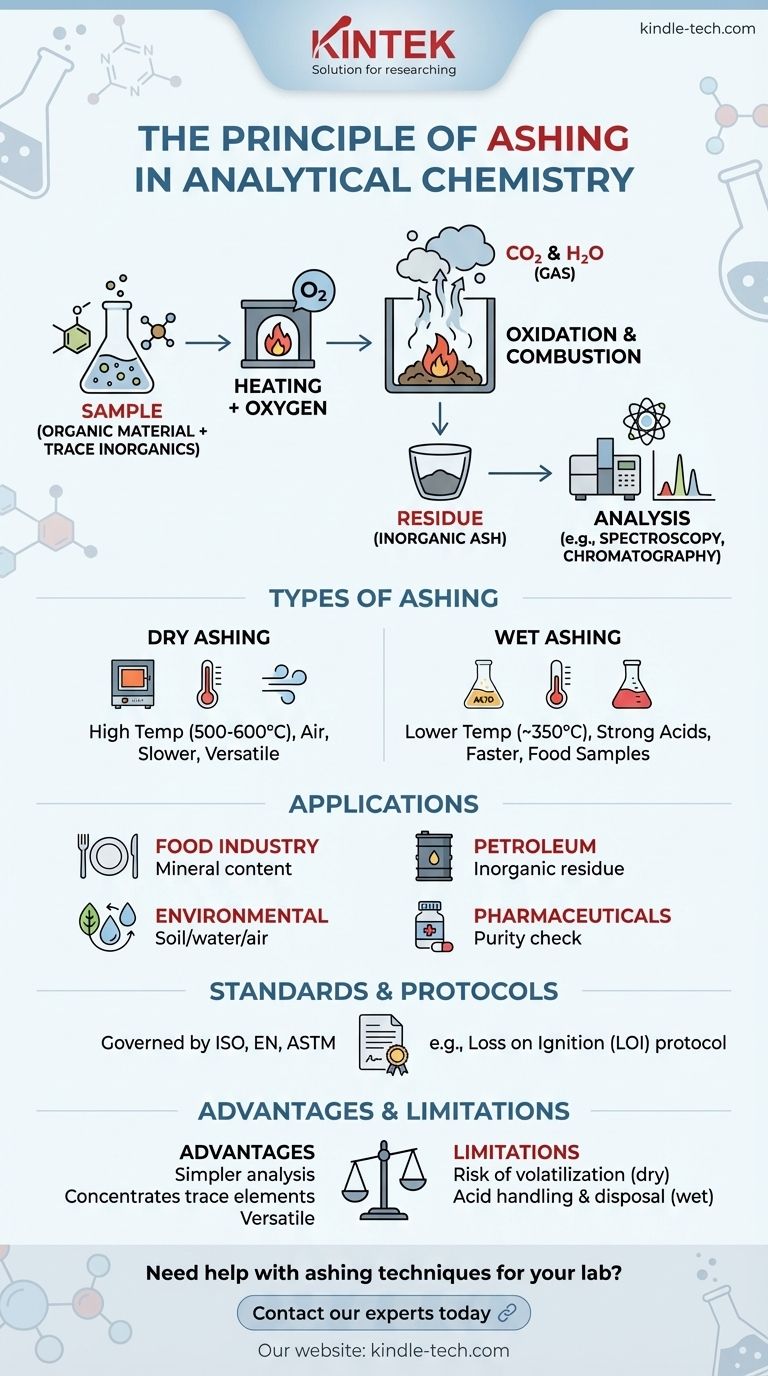

La calcination est un processus fondamental en chimie analytique utilisé pour éliminer la matière organique d'un échantillon, ne laissant que les cendres inorganiques non combustibles pour une analyse ultérieure. Cette technique est cruciale pour la préconcentration des substances traces et la détermination de la composition élémentaire. Le processus implique le chauffage d'un échantillon en présence d'oxygène, provoquant la combustion et l'oxydation des composés organiques, tandis que les résidus inorganiques restent sous forme de cendres. La calcination est largement appliquée dans des industries telles que l'alimentation, le pétrole et les tests environnementaux, et elle peut être régie par des normes internationales telles que l'ISO, l'EN ou l'ASTM. Les cendres résultantes peuvent être analysées à l'aide de techniques telles que la chromatographie ou la spectroscopie pour déterminer la composition élémentaire de l'échantillon.

Points clés expliqués :

-

Définition et objectif de la calcination :

- La calcination est le processus de chauffage d'un échantillon pour éliminer la matière organique, ne laissant que les cendres inorganiques.

- L'objectif principal est de préconcentrer les substances traces pour une analyse chimique ou optique, telle que la chromatographie ou la spectroscopie.

- Elle est largement utilisée dans des industries telles que l'alimentation, le pétrole et les tests environnementaux pour déterminer la composition élémentaire.

-

Mécanisme de la calcination :

- L'échantillon est chauffé en présence d'oxygène, provoquant la combustion et l'oxydation des composés organiques.

- Ce processus d'oxydation décompose les matières organiques en gaz (par exemple, CO₂ et H₂O), ne laissant que des résidus inorganiques (cendres).

- Les cendres sont constituées de composés non combustibles, tels que des oxydes métalliques, des sels et des minéraux, qui peuvent être analysés pour leur composition élémentaire.

-

Types de calcination :

- Calcination à sec : Implique le chauffage de l'échantillon dans un four à moufle à haute température (typiquement 500–600°C) en présence d'air. Cette méthode est plus lente mais convient à de nombreux types d'échantillons.

- Calcination humide : Utilise des acides forts (par exemple, acide nitrique ou acide sulfurique) pour oxyder la matière organique à des températures plus basses (environ 350°C). Cette méthode est plus rapide et souvent utilisée pour les échantillons alimentaires.

- Les deux méthodes visent à obtenir une combustion complète de la matière organique, mais le choix dépend du type d'échantillon et des exigences de l'analyse.

-

Applications de la calcination :

- Industrie alimentaire : Utilisée pour déterminer la teneur en cendres, qui indique la teneur en minéraux des produits alimentaires.

- Industrie pétrolière : Aide à analyser les résidus inorganiques dans les carburants et les lubrifiants.

- Tests environnementaux : Utilisée pour évaluer la teneur en minéraux dans les échantillons de sol, d'eau et d'air.

- Produits pharmaceutiques : Assure la pureté des matières premières et des produits finis en analysant les résidus inorganiques.

-

Normes et protocoles :

- Les processus de calcination sont souvent régis par des normes internationales telles que l'ISO, l'EN ou l'ASTM.

- Ces normes définissent des procédures spécifiques, y compris les plages de température, les durées de chauffage et les méthodes de préparation des échantillons.

- Par exemple, la Perte à la Calcination (PAC) est un protocole courant où les échantillons sont pesés avant et après la calcination pour déterminer la réduction de masse.

-

Avantages de la calcination :

- Élimine la matière organique indésirable, simplifiant l'analyse des composants inorganiques.

- Fournit un échantillon concentré d'oligo-éléments, améliorant la sensibilité des techniques analytiques ultérieures.

- Peut être appliquée à un large éventail de types d'échantillons, des solides aux liquides.

-

Limites et considérations :

- Les températures élevées dans la calcination à sec peuvent provoquer la volatilisation de certains éléments, entraînant des résultats inexacts.

- La calcination humide, bien que plus rapide, nécessite une manipulation prudente des acides corrosifs et une élimination appropriée des déchets chimiques.

- Le choix de la méthode de calcination doit tenir compte des propriétés de l'échantillon et des éléments d'intérêt.

-

Exemple pratique : Calcination humide dans l'analyse alimentaire :

- Un échantillon alimentaire est chauffé à 350°C en présence d'acides jusqu'à ce que la matière organique soit entièrement oxydée.

- Les cendres restantes sont pesées et la teneur en cendres est calculée en fonction de la différence de poids avant et après le processus.

- Cette méthode est particulièrement utile pour déterminer la teneur en minéraux dans les aliments tels que les céréales, les produits laitiers et les boissons.

En comprenant les principes et les applications de la calcination, les analystes peuvent préparer efficacement les échantillons pour une analyse élémentaire précise, garantissant des résultats fiables dans diverses industries.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Chauffage d'un échantillon pour éliminer la matière organique, ne laissant que les cendres inorganiques. |

| Objectif | Préconcentrer les substances traces pour l'analyse chimique ou optique. |

| Types | Calcination à sec (500–600°C) et calcination humide (350°C avec acides). |

| Applications | Alimentation, pétrole, tests environnementaux, produits pharmaceutiques. |

| Normes | ISO, EN, ASTM (par exemple, protocole de Perte à la Calcination). |

| Avantages | Simplifie l'analyse inorganique, améliore la sensibilité, application polyvalente. |

| Limites | Risque de volatilisation en calcination à sec ; manipulation d'acides en calcination humide. |

Besoin d'aide avec les techniques de calcination pour votre laboratoire ? Contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la précision d'un four à moufle ? Atteindre un contrôle de ±1°C et une uniformité de ±2°C

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique

- Quelle est la différence entre un four à moufle et une étuve à air ? Choisissez le bon outil pour votre processus thermique

- Quelle est la différence entre un four à moufle et un four normal ? Assurer la pureté des échantillons avec le chauffage indirect

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique