À la base, la fusion à l'arc est un processus qui utilise la chaleur intense d'un arc électrique pour faire fondre les métaux et autres matériaux. Cette méthode génère un arc plasma à haute température entre des électrodes en graphite et la charge métallique, fonctionnant comme un coup de foudre contrôlé pour liquéfier rapidement les matériaux à haut point de fusion, notamment la ferraille d'acier.

La différence fondamentale entre les technologies de fusion réside dans la manière dont elles génèrent la chaleur. La fusion à l'arc utilise un arc plasma direct et à haute énergie pour les opérations à très grande échelle, tandis que des procédés comme la fusion par induction utilisent un champ magnétique indirect pour des applications par lots plus petites et plus contrôlées.

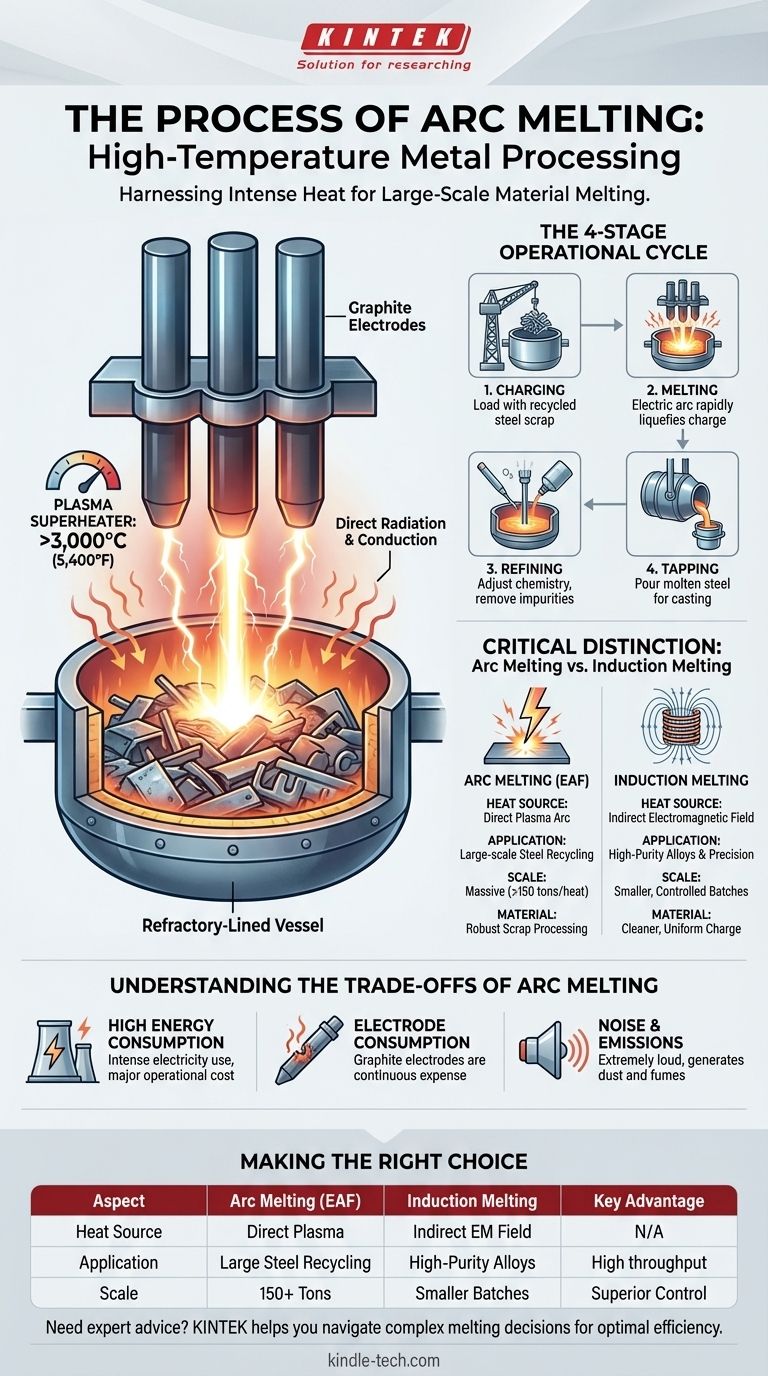

Comment fonctionne la fusion à l'arc : le mécanisme central

Les fours à arc électrique (FAE) sont les bêtes de somme du recyclage moderne de l'acier. Comprendre leur fonctionnement est essentiel pour comprendre leur rôle dans l'industrie lourde.

L'arc électrique : un superchauffeur à plasma

La source de chaleur est un arc électrique. Ce n'est pas une simple flamme ; c'est une décharge électrique soutenue à travers un gaz, créant un plasma pouvant atteindre des températures supérieures à 3 000 °C (5 400 °F).

Cette chaleur extrême est transférée directement à la charge métallique par rayonnement et conduction, permettant une fusion extrêmement rapide.

Les composants clés : électrodes et four

Le processus repose sur quelques composants critiques. Des électrodes en graphite, des colonnes consommables massives, sont utilisées pour conduire l'électricité à haute puissance nécessaire pour créer et maintenir l'arc.

Ces électrodes sont positionnées au-dessus de la charge métallique à l'intérieur d'une cuve en acier de forme concave et revêtue de matériaux réfractaires. L'ensemble du four peut basculer pour verser, ou « saigner », le métal en fusion une fois le processus terminé.

Le processus étape par étape

Le cycle opérationnel d'un four à arc suit quatre étapes principales :

- Chargement : Le four est rempli (chargé) de matériau, qui est le plus souvent de la ferraille d'acier recyclée.

- Fusion : Le toit est fermé et les électrodes sont abaissées. Un courant électrique puissant est appliqué, créant un arc sur la ferraille. La chaleur intense fait fondre rapidement la charge en un bain liquide.

- Affinage : Une fois fondue, la chimie de l'acier liquide est testée et ajustée. De l'oxygène peut être injecté pour éliminer les impuretés comme le carbone, et des alliages sont ajoutés pour répondre aux exigences de nuance spécifiques.

- Saignée : Le four est incliné et l'acier en fusion est versé dans une poche pour être transféré à l'étape suivante de la production, généralement la coulée.

Fusion à l'arc contre fusion par induction : une distinction essentielle

Votre question faisait référence à la fusion par induction, et il est crucial de distinguer ces deux technologies dominantes car elles servent des objectifs différents. Elles ne sont pas interchangeables.

La source de chaleur : directe contre indirecte

La principale différence est la méthode de chauffage. La fusion à l'arc est un processus de chauffage direct où l'arc plasma entre en contact direct avec le matériau chargé.

La fusion par induction, en revanche, est un processus indirect. Elle utilise un champ électromagnétique pour induire un courant électrique à l'intérieur du métal lui-même, le faisant chauffer et fondre de l'intérieur sans aucun arc ou flamme externe.

Échelle et application

Les fours à arc sont construits pour une échelle massive. Ils constituent la norme pour les « mini-aciéries », capables de faire fondre plus de 150 tonnes de ferraille en une seule coulée (un seul cycle de production).

Les fours à induction sont généralement utilisés pour des applications plus petites et plus précises. Ils excellent dans les fonderies produisant des pièces moulées de haute qualité ou créant des alliages spéciaux où un contrôle strict de la température et de la chimie est primordial.

Manipulation des matériaux et pureté

Les fours à arc sont exceptionnellement robustes et peuvent fondre efficacement de grandes pièces de ferraille non uniformes, y compris des automobiles entières. L'étape d'affinage est conçue pour gérer les impuretés courantes dans la ferraille.

Les fours à induction nécessitent un matériau chargé plus propre et plus uniforme. Leur principale force est de maintenir la pureté, et non d'éliminer de grandes quantités d'impuretés.

Comprendre les compromis de la fusion à l'arc

Bien que puissante, la procédure FAE présente des compromis inhérents qui sont essentiels à comprendre d'un point de vue opérationnel.

Consommation d'énergie élevée

Créer et maintenir un arc plasma à haute puissance nécessite une quantité immense d'électricité, ce qui fait de l'énergie un coût opérationnel majeur. Les opérations des FAE peuvent provoquer des fluctuations importantes sur un réseau électrique local.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes ; elles sont consommées pendant le processus de fusion par oxydation et sublimation. Cela représente une autre dépense opérationnelle importante et continue.

Bruit et émissions

Le processus de fusion à l'arc est extrêmement bruyant et génère beaucoup de poussière et de fumées. Cela nécessite des contrôles environnementaux robustes et des mesures de sécurité pour la gestion du bruit et de la qualité de l'air.

Faire le bon choix pour votre objectif

Le choix d'une technologie de fusion dépend entièrement de votre objectif industriel spécifique.

- Si votre objectif principal est le recyclage de l'acier à grande échelle : Le four à arc électrique est la norme incontestée de l'industrie en raison de son débit élevé, de sa rapidité et de sa capacité inégalée à traiter la ferraille.

- Si votre objectif principal est la production d'alliages spéciaux de haute pureté : La fusion par induction offre un contrôle supérieur sur la chimie et la température du métal, ce qui en fait le choix idéal pour les applications exigeant de la précision.

- Si votre objectif principal est la coulée de métaux non ferreux comme l'aluminium ou les alliages de cuivre : La fusion par induction est souvent préférée pour son fonctionnement plus propre et les avantages métallurgiques de son action d'agitation électromagnétique.

En fin de compte, le choix du bon outil nécessite une compréhension claire du matériau que vous faites fondre et de l'échelle à laquelle vous devez opérer.

Tableau récapitulatif :

| Aspect | Fusion à l'arc (FAE) | Fusion par induction |

|---|---|---|

| Source de chaleur | Arc plasma direct | Champ électromagnétique indirect |

| Application principale | Recyclage de l'acier à grande échelle | Alliages de haute pureté, coulée de précision |

| Échelle typique | Plus de 150 tonnes par coulée | Lots plus petits et contrôlés |

| Matériau chargé | Robuste, gère la ferraille variée | Matériau plus propre et plus uniforme |

| Avantage clé | Débit élevé, traitement de la ferraille | Contrôle supérieur de la température/chimie |

Besoin de conseils d'experts sur le choix de la bonne technologie de fusion pour votre laboratoire ou votre installation de production ?

Le choix entre la fusion à l'arc et la fusion par induction est essentiel pour atteindre vos objectifs spécifiques en matière de matériaux et de production. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec précision et expertise. Notre équipe peut vous aider à naviguer dans ces décisions complexes pour garantir une efficacité, une pureté et une rentabilité optimales pour vos opérations.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et découvrir la solution idéale pour vos défis de fusion des métaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide