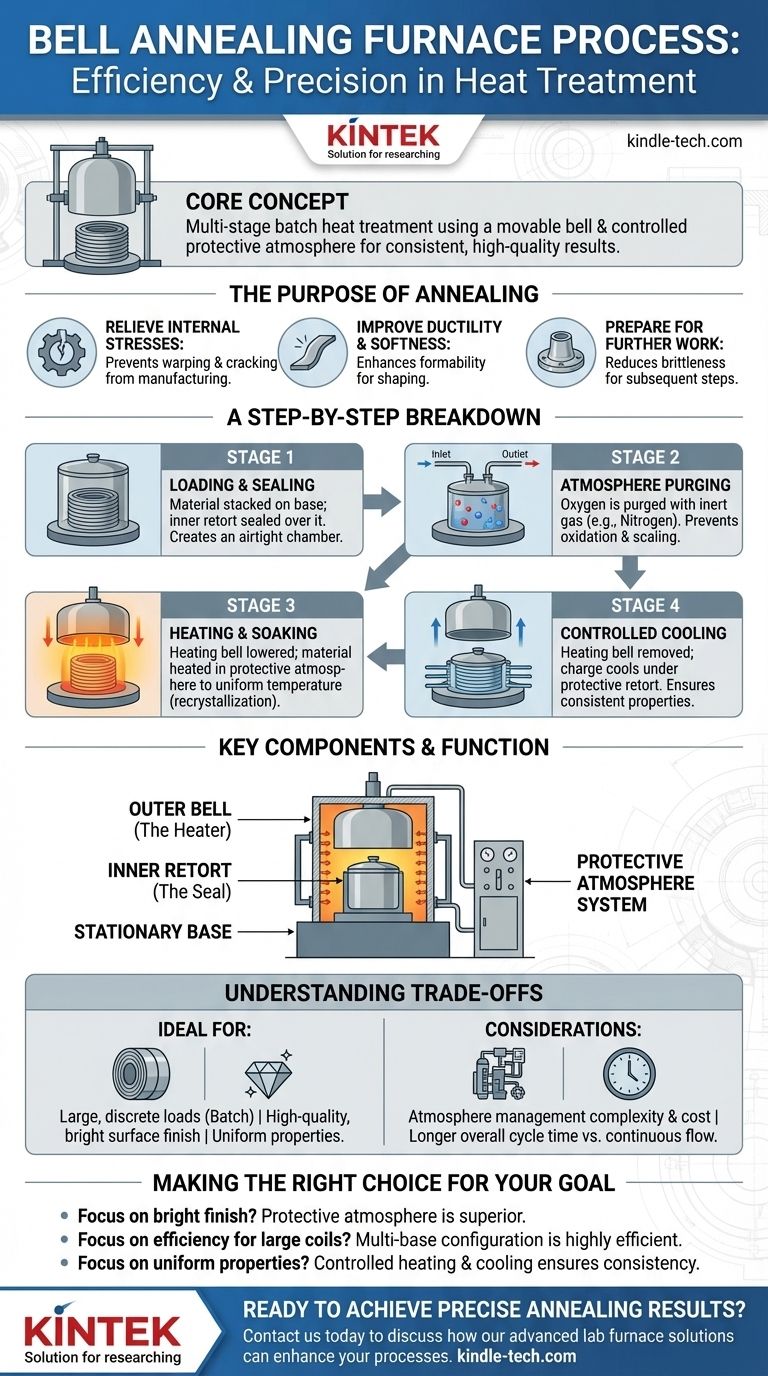

À la base, le processus du four de recuit sous cloche est une méthode de traitement thermique en plusieurs étapes conçue pour l'efficacité et la précision. Le matériau, souvent des bobines d'acier ou d'aluminium, est empilé sur une base fixe et recouvert d'une retorte intérieure scellée. Une « cloche » plus grande et mobile contenant les éléments chauffants est abaissée sur l'ensemble, qui est ensuite purgé de son oxygène et rempli d'une atmosphère gazeuse protectrice pour les cycles de chauffage et de refroidissement.

La caractéristique déterminante du processus de recuit sous cloche n'est pas seulement le chauffage et le refroidissement, mais son utilisation d'une cloche chauffante mobile et d'une atmosphère protectrice contrôlée. Cette conception maximise le temps de fonctionnement du four et empêche l'oxydation du matériau, garantissant des résultats constants et de haute qualité dans un environnement de traitement par lots.

L'objectif du recuit sous cloche

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour obtenir des propriétés souhaitables spécifiques. Un four à cloche n'est qu'un outil très efficace pour réaliser ce processus.

Soulagement des contraintes internes

Les processus de fabrication tels que le laminage, l'étirage ou l'usinage introduisent des contraintes internes importantes dans les matériaux. Le recuit chauffe le matériau jusqu'à un point où ces contraintes peuvent se relâcher, empêchant ainsi toute déformation ou fissuration future.

Amélioration de la ductilité et de la douceur

L'objectif principal de nombreuses opérations de recuit est de rendre un matériau plus doux et plus ductile (plus facile à plier et à façonner). Ceci est réalisé en le chauffant au-dessus de sa température de recristallisation, ce qui permet à de nouveaux grains exempts de contraintes de se former dans sa structure.

Préparation du matériau pour un travail ultérieur

En rendant le matériau moins cassant et plus malléable, le recuit le prépare pour les étapes de fabrication ultérieures telles que l'emboutissage, l'emboutissage profond ou le pliage complexe sans risque de fracture.

Une analyse étape par étape du processus

Le processus du four à cloche est une séquence soigneusement orchestrée conçue pour le contrôle et la répétabilité.

Étape 1 : Chargement et scellement

Tout d'abord, la charge (le matériau à traiter) est soigneusement empilée sur un âtre ou une base fixe. Un revêtement intérieur fin et scellé, souvent appelé retorte, est ensuite placé sur la charge, créant un conteneur hermétique.

Étape 2 : Purge de l'atmosphère

Avant le chauffage, tout l'oxygène à l'intérieur de la retorte doit être éliminé pour éviter l'oxydation et la formation de calamine à la surface du matériau. L'air est purgé avec un gaz inerte, généralement de l'azote, jusqu'à ce que les niveaux d'oxygène soient négligeables.

Étape 3 : Chauffage et maintien en température (soaking)

La cloche extérieure mobile, qui contient les éléments chauffants, est abaissée sur la retorte scellée. Le four chauffe la charge dans une atmosphère protectrice contrôlée (souvent un mélange d'hydrogène et d'azote). Le matériau est maintenu à une température spécifique pendant une période déterminée, appelée « maintien en température » (soaking), pour garantir que l'ensemble de la charge atteigne une température uniforme et que les changements microstructuraux souhaités se produisent.

Étape 4 : Refroidissement contrôlé

Une fois la période de maintien terminée, la cloche chauffante extérieure est soulevée et déplacée vers une autre base pour commencer à chauffer une nouvelle charge. La charge d'origine, toujours recouverte par la retorte intérieure et l'atmosphère protectrice, est laissée à refroidir. Ce refroidissement est souvent accéléré en soufflant de l'air sur l'extérieur de la retorte, permettant un taux de refroidissement contrôlé et constant, crucial pour obtenir les propriétés finales du matériau.

Composants clés et leur fonction

Comprendre le matériel révèle pourquoi le processus est si efficace.

La base fixe

C'est la fondation où le matériau est chargé. Une seule cloche chauffante dessert généralement plusieurs bases, permettant de refroidir ou de décharger une charge pendant qu'une autre est chauffée, améliorant ainsi considérablement l'efficacité opérationnelle.

La retorte intérieure (Le scellement)

Ce conteneur en acier scellé est le composant le plus critique pour la qualité. Son seul but est de contenir l'atmosphère protectrice et d'isoler le matériau de l'air extérieur pendant tout le cycle de chauffage et de refroidissement.

La cloche extérieure (Le réchauffeur)

C'est le four proprement dit. C'est une coque isolée garnie d'éléments chauffants qui peut être déplacée d'une base à l'autre. Cette mobilité est la clé du rendement élevé et de l'efficacité du système.

Le système d'atmosphère protectrice

Ce système gère le mélange et le débit précis de gaz tels que l'azote et l'hydrogène. Il est responsable de la purge de l'oxygène et du maintien d'un environnement désoxydant pendant le cycle, ce qui est essentiel pour une finition de surface propre et brillante sur le produit final.

Comprendre les compromis

Bien qu'extrêmement efficace, le processus du four à cloche présente des caractéristiques spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Traitement par lots par rapport au flux continu

Un four à cloche est fondamentalement un processus par lots. C'est idéal pour traiter de grandes charges discrètes comme des bobines d'acier, mais c'est moins efficace qu'un four continu pour traiter un flux constant de pièces individuelles.

Complexité de la gestion de l'atmosphère

La dépendance à une atmosphère protectrice contrôlée ajoute de la complexité et des coûts. Elle nécessite des systèmes de contrôle des gaz précis, des protocoles de sécurité (surtout lors de l'utilisation d'hydrogène) et une surveillance diligente pour éviter les fuites au niveau des joints de la retorte.

Temps de cycle

Bien que le déplacement de la cloche chauffante améliore l'efficacité, le temps de cycle global pour une seule charge — y compris la purge, le chauffage, le maintien en température et le refroidissement — peut être long. Cela doit être pris en compte dans la planification de la production.

Faire le bon choix pour votre objectif

Le choix du bon processus dépend entièrement de votre matériau et de vos exigences de production.

- Si votre objectif principal est une finition de surface brillante et de haute qualité : L'atmosphère protectrice d'un four à cloche est supérieure, car elle prévient l'oxydation et la décoloration.

- Si votre objectif principal est l'efficacité opérationnelle pour les grandes bobines ou piles : La configuration multi-bases permet un chauffage quasi continu, ce qui en fait un processus par lots très efficace.

- Si votre objectif principal est d'obtenir des propriétés matérielles uniformes dans une grande charge : Le chauffage contrôlé et le refroidissement lent et protégé du processus du four à cloche assurent la cohérence dans l'ensemble de la pile.

En fin de compte, le processus de recuit sous cloche offre un niveau exceptionnel de contrôle sur l'environnement du matériau, garantissant des résultats métallurgiques prévisibles et de haute qualité.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Chargement et scellement | Matériau empilé sur la base ; retorte intérieure scellée par-dessus. | Crée une chambre hermétique pour l'atmosphère protectrice. |

| 2. Purge de l'atmosphère | L'oxygène est purgé avec un gaz inerte (ex. : Azote). | Prévient l'oxydation et la formation de calamine à la surface du matériau. |

| 3. Chauffage et maintien | La cloche chauffante est abaissée ; le matériau est chauffé dans une atmosphère protectrice. | Atteint une température uniforme pour les changements microstructuraux (recristallisation). |

| 4. Refroidissement contrôlé | La cloche chauffante est retirée ; la charge refroidit sous la retorte protectrice. | Assure des propriétés matérielles constantes et prévient la déformation. |

Prêt à obtenir des résultats de recuit précis et de haute qualité dans votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes, y compris des solutions de fours avancées. Notre expertise vous assure d'obtenir les bons outils pour des processus de traitement thermique contrôlés, vous aidant à améliorer la ductilité des matériaux, à soulager les contraintes internes et à obtenir des finitions brillantes et sans oxydation.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos processus de recuit et fournir des résultats constants et fiables pour vos matériaux et objectifs de production spécifiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore