À la base, le traitement thermique de brasage est un processus d'assemblage de métaux en les chauffant dans un environnement contrôlé et en utilisant un métal d'apport qui fond à une température inférieure à celle des métaux de base. Ce métal d'apport fondu est aspiré dans un joint ajusté par action capillaire, créant une liaison métallurgique solide, propre et permanente une fois qu'il refroidit et se solidifie. Le processus est souvent réalisé sous vide pour garantir la plus haute pureté et l'intégrité du joint.

Le principe essentiel du brasage n'est pas de faire fondre les composants à assembler, mais de faire fondre un alliage d'apport distinct qui s'écoule entre eux. Cela crée une liaison puissante sans déformer ni compromettre l'intégrité des matériaux de base.

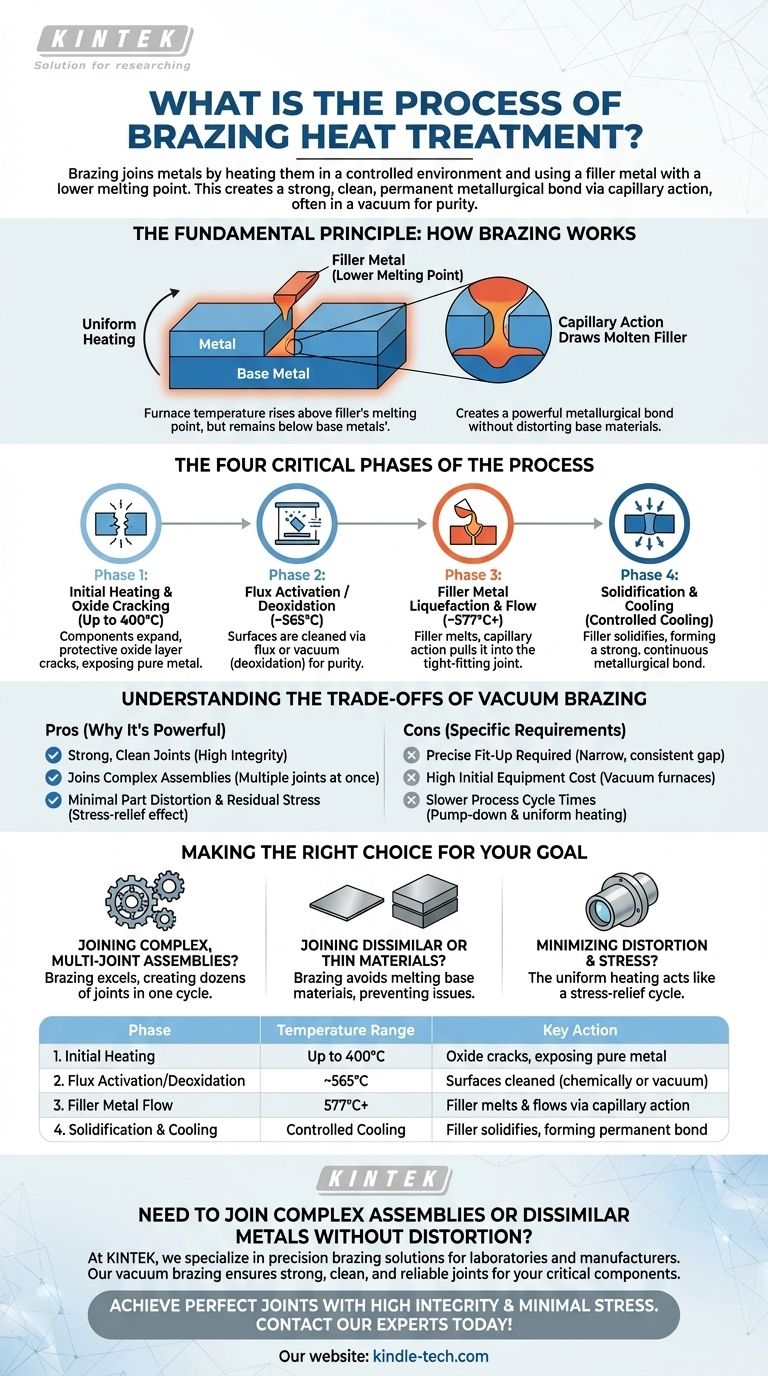

Le principe fondamental : comment fonctionne le brasage

Le brasage repose sur quelques principes clés qui le distinguent du soudage ou de la brasure tendre. Comprendre ces fondamentaux est crucial pour apprécier sa valeur.

Chauffage en dessous du point de fusion du métal de base

L'ensemble de l'assemblage — les composants à assembler et le métal d'apport — est chauffé uniformément. La clé est que la température du four dépasse le point de fusion du métal d'apport mais reste en toute sécurité en dessous du point de fusion des métaux de base.

Le rôle critique du métal d'apport

Un alliage de brasage spécialisé, ou métal d'apport, est sélectionné en fonction des matériaux de base. Ce métal d'apport est conçu pour fondre à une température précise et inférieure à celle des pièces qu'il assemble.

L'action capillaire est le moteur

Lorsque le métal d'apport fond, il devient un liquide qui est naturellement aspiré dans l'espace étroit entre les pièces. Ce phénomène, connu sous le nom d'action capillaire, garantit que l'ensemble du joint est complètement et uniformément rempli.

Formation d'une liaison métallurgique

Lorsque l'assemblage refroidit, le métal d'apport se solidifie. Il n'agit pas seulement comme une colle ; il diffuse légèrement dans la surface des métaux de base, formant une liaison métallurgique solide et permanente qui peut souvent être aussi résistante que les matériaux eux-mêmes.

Les quatre phases critiques du processus

Bien que le principe soit simple, l'exécution est un processus thermique précis et multi-étapes. En prenant le brasage de l'aluminium comme exemple courant, les phases sont clairement définies par la température.

Phase 1 : Chauffage initial et fissuration de l'oxyde (jusqu'à 400°C)

Lorsque les composants chauffent, ils se dilatent à des vitesses différentes. Cette dilatation différentielle provoque la fissuration et la rupture de la couche d'oxyde protectrice et cassante (comme l'oxyde d'aluminium) à la surface du métal, exposant le métal pur en dessous.

Phase 2 : Activation du flux ou désoxydation (~565°C)

Dans le brasage traditionnel, un flux chimique fondrait à ce stade pour nettoyer les surfaces. Dans le brasage sous vide, c'est le point où la haute température et l'environnement à basse pression agissent ensemble pour désoxyder les métaux et éliminer les contaminants sans aucune assistance chimique.

Phase 3 : Liquéfaction et écoulement du métal d'apport (~577°C et plus)

C'est l'événement clé. La température du four dépasse le point de fusion du métal d'apport, le faisant passer à l'état liquide. Immédiatement, l'action capillaire attire l'alliage fondu dans le joint préparé entre les pièces.

Phase 4 : Solidification et refroidissement

Après un temps défini à la température de brasage pour assurer un écoulement complet, l'assemblage est soigneusement refroidi. Le métal d'apport se solidifie, créant le joint brasé final, propre et continu.

Comprendre les compromis du brasage sous vide

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Son efficacité dépend de la compréhension de ses exigences et limitations spécifiques.

Exigence d'un ajustement précis

Le brasage dépend entièrement de l'action capillaire. Cela signifie que l'espace entre les pièces à assembler doit être extrêmement petit et constant, souvent de quelques millièmes de pouce seulement. Un mauvais ajustement entraînera un joint incomplet ou faible.

Coût initial élevé de l'équipement

Les fours sous vide et les systèmes de contrôle associés représentent un investissement en capital important. Cela rend le processus mieux adapté aux composants de grande valeur ou à la production en grand volume où le coût peut être amorti.

Temps de cycle de processus plus lents

La nécessité de pomper jusqu'à un vide poussé, de chauffer uniformément et de refroidir de manière contrôlée signifie que les temps de cycle de brasage sont généralement plus longs que pour des processus comme le soudage manuel.

Faire le bon choix pour votre objectif

Le choix du bon processus d'assemblage dépend entièrement des exigences spécifiques de votre application.

- Si votre objectif principal est d'assembler des ensembles complexes à plusieurs joints de manière propre : Le brasage est idéal car il peut créer des dizaines, voire des centaines de joints simultanément en un seul cycle de four.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des matériaux très fins : Le brasage excelle car il évite de faire fondre les matériaux de base, prévenant les problèmes courants qui rendent le soudage de ces matériaux difficile, voire impossible.

- Si votre objectif principal est de minimiser la déformation des pièces et les contraintes résiduelles : Le chauffage et le refroidissement uniformes du processus de brasage agissent comme un cycle de soulagement des contraintes, ce qui donne des pièces finales dimensionnellement stables et sans contraintes.

En fin de compte, le brasage est un processus thermique et métallurgique précis choisi lorsque l'intégrité du joint, la propreté et la préservation des matériaux sont primordiales.

Tableau récapitulatif :

| Phase | Plage de température | Action clé |

|---|---|---|

| 1. Chauffage initial | Jusqu'à 400°C | La couche d'oxyde se fissure, exposant le métal pur |

| 2. Activation du flux/Désoxydation | ~565°C | Les surfaces sont nettoyées (chimiquement ou sous vide) |

| 3. Écoulement du métal d'apport | 577°C+ | Le métal d'apport fond et s'écoule dans le joint par action capillaire |

| 4. Solidification et refroidissement | Refroidissement contrôlé | Le métal d'apport se solidifie, formant une liaison métallurgique permanente |

Besoin d'assembler des ensembles complexes ou des métaux dissemblables sans déformation ?

Chez KINTEK, nous sommes spécialisés dans les solutions de brasage de précision pour les laboratoires et les fabricants. Notre expertise dans les processus de brasage sous vide garantit des joints solides, propres et fiables pour vos composants les plus critiques. Que vous travailliez avec des ensembles complexes à plusieurs joints ou des matériaux minces sensibles, nos équipements de laboratoire et consommables sont conçus pour offrir des résultats supérieurs.

Laissez-nous vous aider à obtenir des joints parfaits avec une intégrité élevée et un minimum de contraintes. Contactez nos experts en brasage dès aujourd'hui pour discuter de vos besoins spécifiques d'application !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Que se passe-t-il lorsqu'un matériau est recuit ? Un guide pour des matériaux plus doux et plus maniables

- Les tubes à vide peuvent-ils être reconstruits ? Un guide pour restaurer les tubes industriels de haute puissance

- Quels sont les avantages d'un four de séchage sous vide pour le nZVI ? Préserver la réactivité chimique et prévenir l'oxydation

- Pourquoi avons-nous besoin du vide pour l'évaporation thermique ? Assurer un dépôt de couche mince de haute qualité

- À quoi sert le traitement thermique sous vide (trempe sous vide) ? Obtenir une résistance supérieure et une finition impeccable

- Qu'est-ce que l'acier à fusion sous vide ? Obtenez une pureté et des performances inégalées pour les applications critiques

- Pourquoi un four sous vide est-il nécessaire pour le traitement de recuit des revêtements amorphes Al2TiO5 ?

- Comment l'efficacité de réflexion de la chaleur d'un bouclier thermique en molybdène se compare-t-elle à celle d'un bouclier thermique en acier ? | Performance 7 pour 1