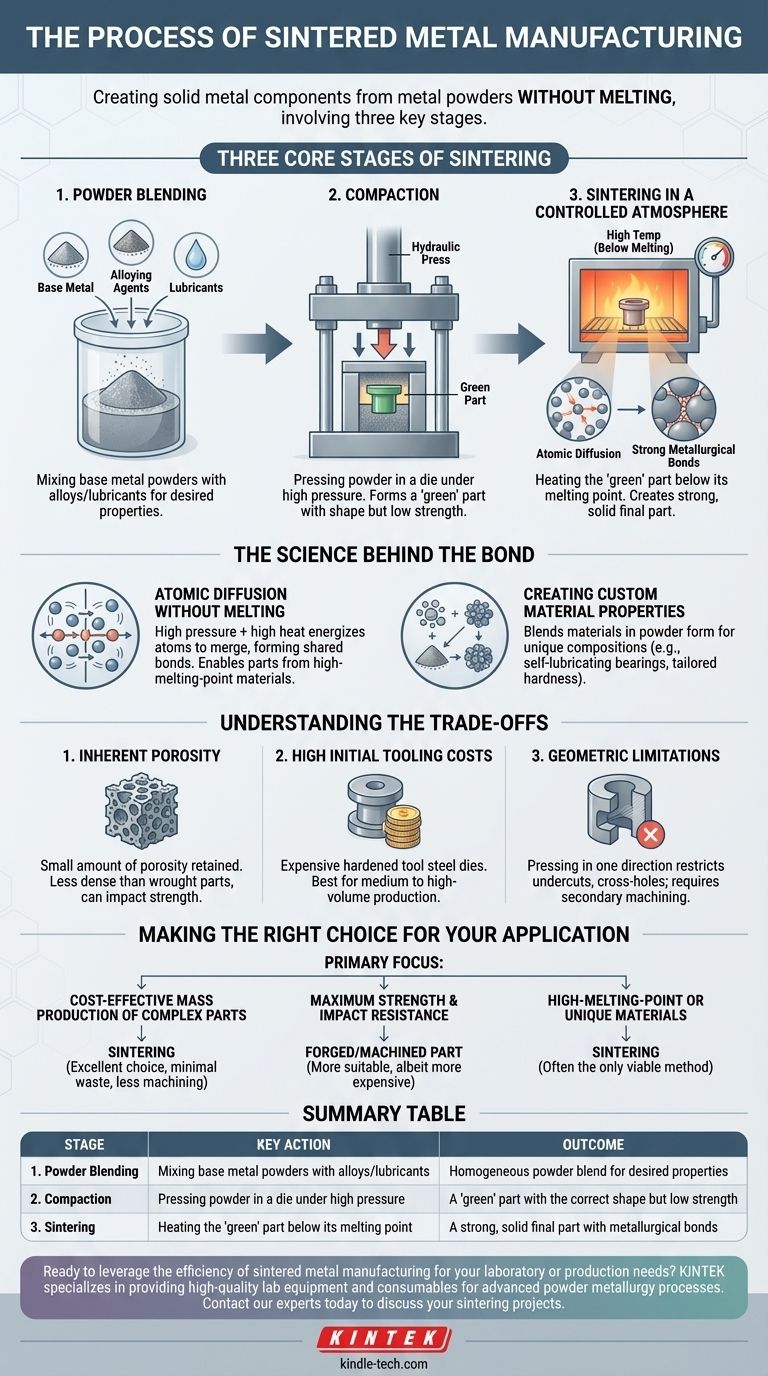

À la base, le processus de fabrication du métal fritté est une méthode de création de composants métalliques solides à partir de poudres métalliques sans faire fondre le matériau. Il implique principalement trois étapes distinctes : le mélange des poudres métalliques souhaitées, leur compactage sous haute pression en une forme préliminaire, et le chauffage de cette forme dans un four pour lier les particules en une pièce finie.

Le frittage n'est pas seulement une technique de fabrication ; c'est une approche stratégique de la métallurgie des poudres. Il excelle dans la production de pièces complexes, de forme nette, en grands volumes, offrant une alternative rentable à l'usinage traditionnel en minimisant le gaspillage de matériaux et le post-traitement.

Les trois étapes fondamentales du frittage

La production d'une pièce frittée est une opération séquentielle précise. Chaque étape s'appuie sur la précédente pour transformer une poudre lâche en un composant durable et fonctionnel.

Étape 1 : Mélange des poudres

Le processus commence par la matière première : le métal sous forme de poudre. La composition spécifique est choisie pour atteindre les propriétés mécaniques et physiques requises de la pièce finale.

Cette poudre de base, souvent du fer, du cuivre, du nickel ou un alliage, est précisément mélangée avec d'autres éléments. Ceux-ci peuvent inclure des agents d'alliage comme le molybdène pour la résistance ou des lubrifiants qui faciliteront l'étape suivante.

Étape 2 : Compactage en une pièce « verte »

La poudre mélangée est chargée dans une cavité de matrice qui correspond à la géométrie souhaitée du composant. Une presse applique ensuite une pression immense (généralement mesurée en tonnes par pouce carré) sur la poudre.

Cette force compacte les particules, éliminant la majeure partie de l'air entre elles et les liant mécaniquement. Le composant résultant, appelé pièce « verte », a la forme du produit final et suffisamment d'intégrité pour être manipulé, mais il n'a pas encore atteint sa résistance finale.

Étape 3 : Frittage en atmosphère contrôlée

La pièce « verte » est déplacée vers un four de frittage. Le four chauffe la pièce à une température élevée, et, de manière critique, inférieure au point de fusion du métal primaire.

Cette chaleur déclenche la diffusion atomique. Les atomes à la surface des particules de poudre individuelles migrent à travers les limites, fusionnant les particules entre elles et formant de fortes liaisons métallurgiques. Ce processus brûle également les lubrifiants ajoutés pendant le mélange et réduit les oxydes de surface, créant une pièce finale propre, solide et significativement plus résistante.

La science derrière la liaison

Comprendre pourquoi le frittage fonctionne est essentiel pour apprécier sa valeur. Le processus est fondamentalement différent du moulage, qui repose sur la fusion et la solidification.

Diffusion atomique sans fusion

Considérez le frittage comme forçant des particules solides à fusionner. La combinaison de la haute pression pendant le compactage et de la chaleur élevée pendant le frittage dynamise les atomes, les faisant bouger et créer de nouvelles liaisons partagées entre les particules.

Cela permet la création de pièces à partir de matériaux ayant des points de fusion exceptionnellement élevés, tels que le tungstène et le molybdène, qui sont peu pratiques ou impossibles à façonner en utilisant les méthodes de fusion traditionnelles.

Création de propriétés matérielles personnalisées

Parce que le processus commence par un mélange de poudres, le frittage permet la création de compositions matérielles uniques. Les métaux et autres éléments qui ne s'allient pas facilement à l'état fondu peuvent être combinés sous forme de poudre.

Cela permet la conception de matériaux aux caractéristiques spécifiques, tels que des paliers autolubrifiants (en imprégnant la porosité inhérente de la pièce avec de l'huile) ou des matériaux avec une dureté et une résistance à l'usure adaptées.

Comprendre les compromis du frittage

Aucun processus de fabrication n'est parfait pour toutes les applications. L'objectivité exige de reconnaître les limites du frittage.

Porosité et densité inhérentes

Les pièces frittées conservent presque toujours une petite quantité de porosité. En conséquence, elles sont généralement moins denses que les pièces fabriquées à partir de barres laminées ou de forgeage. Cela peut avoir un impact sur la résistance à la traction ultime et la résistance à la fatigue.

Coûts d'outillage initiaux élevés

Les matrices requises pour l'étape de compactage sont fabriquées en acier à outils trempé et peuvent être coûteuses à produire. Cet investissement initial signifie que le frittage est le plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur des milliers de pièces.

Limitations géométriques

Bien que le frittage soit excellent pour les formes complexes, il existe des contraintes. Le processus repose sur le pressage de la poudre dans une seule direction. Les caractéristiques telles que les contre-dépouilles, les trous traversants ou les filetages qui ne sont pas parallèles à la direction de pressage ne peuvent pas être formées directement et doivent être ajoutées lors d'opérations d'usinage secondaires.

Faire le bon choix pour votre application

Le choix du frittage dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage est un excellent choix, car il produit des composants de forme nette avec un minimum de gaspillage de matériaux et réduit ou élimine le besoin d'usinage secondaire.

- Si votre objectif principal est une résistance maximale et une résistance aux chocs : Une pièce forgée ou entièrement usinée à partir de métal corroyé peut être une alternative plus appropriée, bien que plus coûteuse, pour les applications critiques et très sollicitées.

- Si votre objectif principal est de créer des pièces à partir de matériaux à haut point de fusion ou de matériaux uniques : Le frittage est souvent la seule méthode commercialement viable pour le traitement de métaux comme le tungstène ou pour la création de matériaux composites personnalisés.

En fin de compte, la compréhension du processus de frittage vous permet d'exploiter ses capacités uniques pour une fabrication de composants efficace et innovante.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Mélange des poudres | Mélange de poudres métalliques de base avec des alliages/lubrifiants | Mélange de poudre homogène pour les propriétés souhaitées |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression | Une pièce « verte » avec la forme correcte mais une faible résistance |

| 3. Frittage | Chauffage de la pièce « verte » en dessous de son point de fusion | Une pièce finale solide et résistante avec des liaisons métallurgiques |

Prêt à tirer parti de l'efficacité de la fabrication de métaux frittés pour vos besoins de laboratoire ou de production ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels aux processus avancés de métallurgie des poudres. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise et nos produits fiables peuvent vous aider à obtenir des résultats précis et à réduire les déchets.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos projets de frittage et améliorer vos capacités de fabrication.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage ? Un guide sur le traitement des matériaux à haute température

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux

- Qu'est-ce que le processus de frittage d'un four ? Obtenez une densification précise des matériaux et une durabilité du revêtement