À la base, le frittage est un processus thermique qui transforme une poudre compactée en un objet dense et solide. Il utilise des températures élevées – mais surtout, des températures inférieures au point de fusion du matériau primaire – pour fusionner les particules individuelles. Ceci est accompli par diffusion atomique, où les atomes migrent à travers les limites des particules, créant des liaisons fortes et permanentes.

Le principe fondamental du frittage n'est pas la fusion, mais la diffusion à l'état solide. En chauffant un matériau suffisamment pour rendre ses atomes mobiles, le processus élimine les espaces vides entre les particules de poudre, créant une masse solide et unifiée avec des propriétés approchant celles d'un matériau entièrement fondu et coulé.

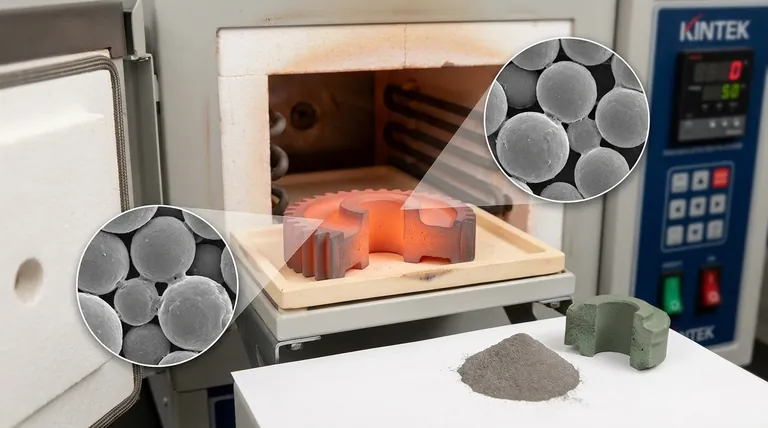

Le processus de frittage : une explication étape par étape

Le frittage est un processus en plusieurs étapes qui nécessite un contrôle précis de la composition, de la forme et de la température pour obtenir les propriétés finales souhaitées. Chaque étape joue un rôle essentiel dans le succès de la pièce finale.

Étape 1 : Formation de la "pièce crue"

Le processus commence par la création d'une forme initiale fragile, connue sous le nom de "pièce crue" ou compact. Une poudre primaire (métal ou céramique) est mélangée à un liant temporaire, tel que de la cire, un polymère ou de l'eau.

Ce mélange est ensuite compacté dans la forme désirée. Ceci est généralement fait en le pressant dans une matrice ou un moule, mais d'autres méthodes comme l'impression 3D peuvent également être utilisées. Le seul rôle du liant est de maintenir les particules de poudre ensemble jusqu'à ce que le chauffage commence.

Étape 2 : Élimination du liant (Déliantage)

La pièce crue est placée dans un four de frittage. La température est d'abord élevée à un niveau relativement bas.

Pendant cette première étape de chauffage, l'agent liant temporaire est systématiquement brûlé ou évaporé. Cette étape doit être effectuée avec soin pour éviter que la pièce ne se fissure ou ne se déforme lorsque le liant s'échappe.

Étape 3 : Fusion à haute température

Une fois le liant retiré, la température du four est augmentée de manière significative, approchant (mais n'atteignant pas) le point de fusion du matériau primaire.

À cette température élevée, les atomes aux points de contact entre les particules acquièrent suffisamment d'énergie pour se déplacer et diffuser à travers les limites des particules. Ce phénomène, connu sous le nom de formation de cols, forme des ponts entre les particules. À mesure que ces ponts se développent, ils rapprochent les centres des particules, réduisant systématiquement la porosité et augmentant la densité de la pièce.

Étape 4 : Refroidissement contrôlé

Après avoir maintenu la pièce à la température de frittage pendant un temps spécifié, elle est refroidie de manière contrôlée.

Ce processus de refroidissement permet aux liaisons nouvellement formées de se solidifier et à la microstructure finale du matériau de se fixer. L'objet résultant est une masse unique et solide avec des propriétés très différentes de la poudre d'origine.

Mécanismes clés et variations

Bien que les étapes soient cohérentes, la science sous-jacente explique pourquoi le frittage est si efficace et polyvalent. Comprendre ces mécanismes révèle la véritable puissance du processus.

Le rôle de la diffusion atomique

Le frittage fonctionne parce que la chaleur donne de l'énergie cinétique aux atomes. Même à l'état solide, les atomes proches de la surface de chaque grain de poudre deviennent suffisamment mobiles pour "sauter" vers un grain voisin.

Cette migration d'atomes crée de fortes liaisons métalliques ou céramiques aux points de contact, soudant efficacement les particules ensemble à l'échelle microscopique sans jamais liquéfier le matériau en vrac.

Réduction de la porosité et densification

L'objectif principal du frittage est d'augmenter la densité. Au fur et à mesure que la diffusion atomique forme et agrandit les "cols" entre les particules, les particules sont tirées dans les espaces vides (pores) qui existaient auparavant entre elles.

Cette action réduit considérablement la porosité interne de la pièce et la fait rétrécir. Le résultat est un composant beaucoup plus solide et plus dense.

La variante de frittage en phase liquide (LPS)

Dans certains cas, une deuxième poudre avec un point de fusion plus bas est ajoutée au mélange primaire.

Pendant le chauffage, cet additif fond et devient un liquide, s'écoulant dans les pores entre les particules primaires solides. Le liquide agit comme un catalyseur, accélérant la diffusion et le réarrangement des particules solides, conduisant à une densification plus rapide et plus complète avant que la pièce ne soit refroidie.

Comprendre les compromis

Le frittage est une technique puissante, mais elle s'accompagne de considérations spécifiques qui sont essentielles pour une mise en œuvre réussie.

Porosité inhérente

Bien que le frittage réduise considérablement les vides, il peut être difficile de les éliminer complètement. Une petite quantité de porosité résiduelle est souvent présente dans la pièce finale, ce qui peut influencer ses propriétés mécaniques comme la résistance et la ductilité.

Retrait dimensionnel

Le processus de densification entraîne intrinsèquement le retrait de la pièce. Ce retrait est prévisible mais doit être calculé et pris en compte avec précision dans la conception initiale du moule ou de la pièce crue pour obtenir les dimensions finales correctes.

Complexité des matériaux et des formes

Le frittage est idéal pour créer des pièces complexes, proches de la forme finale, ce qui minimise le besoin d'usinage secondaire. Cependant, le flux de poudre pendant l'étape de compactage peut limiter certaines géométries, telles que celles avec des contre-dépouilles ou des filetages internes, sans opérations secondaires.

Faire le bon choix pour votre objectif

La décision d'utiliser le frittage dépend entièrement de votre matériau, de votre géométrie et de vos exigences de performance.

- Si votre objectif principal est les matériaux à point de fusion élevé : Le frittage est souvent la méthode la plus pratique ou la seule viable pour le traitement des céramiques, des métaux réfractaires (comme le tungstène) et des cermets qui sont trop difficiles à fondre.

- Si votre objectif principal est de produire des formes complexes à grande échelle : Le frittage excelle dans la création de pièces complexes avec une grande précision et un minimum de déchets de matériaux, ce qui le rend très rentable pour la production de masse.

- Si votre objectif principal est de créer des composites de matériaux uniques : Le frittage offre une voie unique pour combiner des matériaux qui ne peuvent pas être alliés par fusion, tels que les métaux et les céramiques, afin de créer des composants aux propriétés spécialisées.

En fin de compte, le frittage offre une méthode précise pour concevoir la structure interne d'un matériau de A à Z, permettant la création de pièces haute performance qu'il serait impossible de fabriquer autrement.

Tableau récapitulatif :

| Étape de frittage | Action clé | Objectif |

|---|---|---|

| 1. Formation de la pièce crue | La poudre est mélangée à un liant et compactée en forme. | Créer la forme initiale fragile de la pièce finale. |

| 2. Élimination du liant (Déliantage) | Chauffage à basse température pour éliminer le liant temporaire. | Préparer le compact de poudre pour la fusion à haute température sans fissuration. |

| 3. Fusion à haute température | Chauffage près (mais en dessous) du point de fusion pour permettre la diffusion atomique. | Fusionner les particules de poudre par formation de cols, augmentant la densité et la résistance. |

| 4. Refroidissement contrôlé | Refroidissement progressif de la pièce frittée. | Solidifier les nouvelles liaisons et fixer la microstructure et les propriétés finales. |

Prêt à exploiter la puissance du frittage dans votre laboratoire ?

Le frittage est essentiel pour créer des pièces haute performance à partir de métaux, de céramiques et de composites uniques. L'obtention de résultats cohérents et fiables nécessite un contrôle précis de la température et un chauffage uniforme – exactement ce que les fours de laboratoire avancés de KINTEK sont conçus pour offrir.

Que vous développiez de nouveaux matériaux ou que vous augmentiez la production de composants complexes, le bon équipement est essentiel. KINTEK est spécialisé dans les fours de laboratoire et les consommables durables et performants qui répondent aux exigences rigoureuses des processus de frittage.

Discutons de votre application spécifique. Contactez nos experts en frittage dès aujourd'hui pour trouver la solution thermique parfaite pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quel rôle joue un four de frittage par pressage à chaud sous vide pour le nanocoivre ? Atteignez une densification maximale dès aujourd'hui

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin