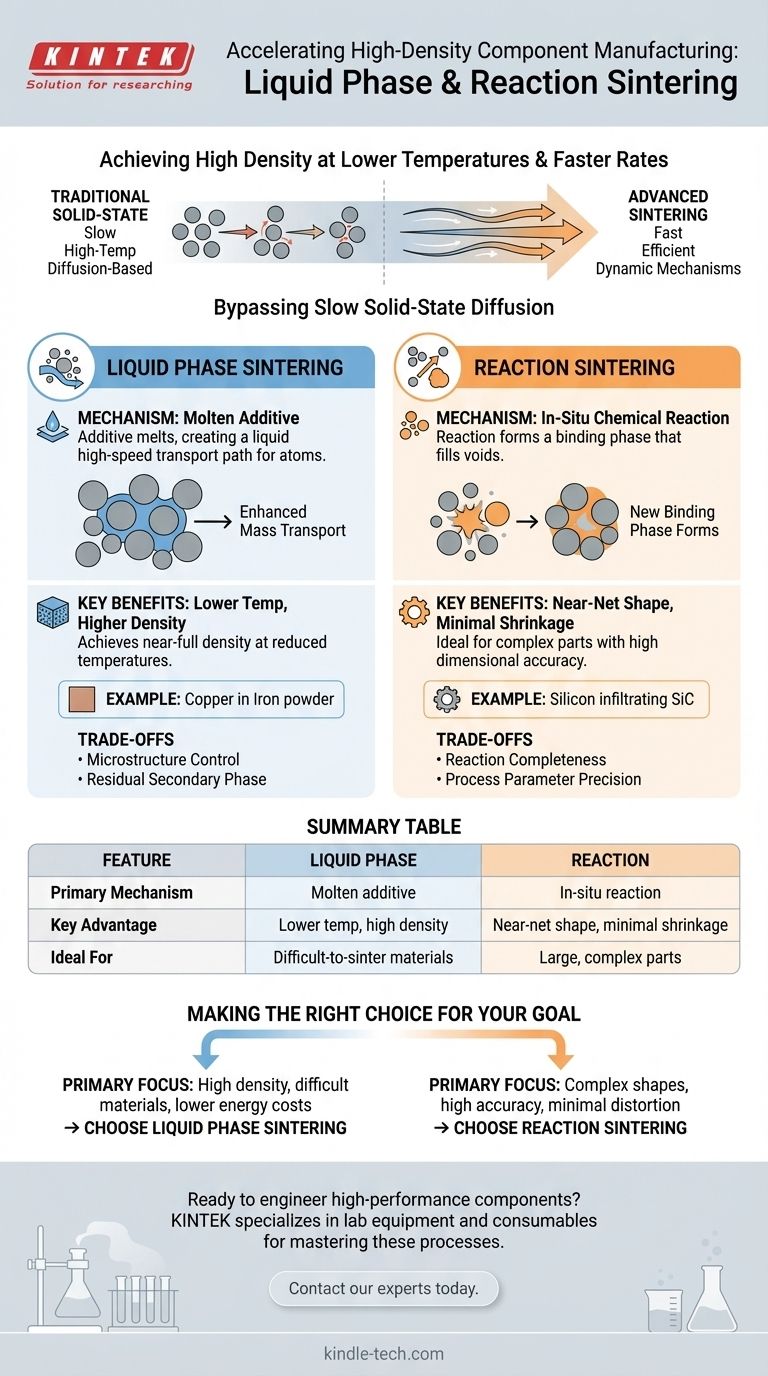

La caractéristique la plus attrayante du frittage en phase liquide et du frittage par réaction est leur capacité à atteindre une densité de matériau élevée à des températures significativement plus basses et à des vitesses plus rapides que les méthodes traditionnelles à l'état solide. Le frittage en phase liquide y parvient en utilisant un additif fondu pour accélérer le transport de masse, tandis que le frittage par réaction utilise une réaction chimique pour former une phase liante qui remplit les pores avec un retrait minimal.

Au fond, ces deux méthodes résolvent un défi fondamental de fabrication : comment créer des pièces solides et denses de manière efficace. Elles contournent le processus lent et énergivore de diffusion à l'état solide en introduisant un mécanisme plus dynamique – un lubrifiant liquide ou une réaction chimique in situ – pour consolider le matériau.

L'avantage principal : contourner la diffusion à l'état solide

Pourquoi le frittage standard est lent

Dans le frittage traditionnel à l'état solide, les particules de poudre individuelles sont liées uniquement par la chaleur et la pression. Ce processus repose sur la diffusion à l'état solide, où les atomes migrent lentement à travers les limites des particules.

Atteindre la pleine densité de cette manière nécessite des températures extrêmement élevées et de longs temps de traitement, ce qui le rend inefficace et coûteux pour de nombreux matériaux.

Comment une phase liquide accélère le processus

Le frittage en phase liquide introduit une petite quantité d'un additif qui fond à la température de frittage, créant un liquide qui enrobe les particules solides. Ce liquide agit comme un chemin de transport à grande vitesse, permettant aux atomes de se déplacer beaucoup plus librement et rapidement qu'ils ne le pourraient dans un solide.

Ce transport de masse amélioré est l'avantage central, accélérant considérablement la densification et permettant au processus de se produire à une température plus basse.

Comment une réaction chimique construit la densité

Le frittage par réaction implique une réaction chimique au sein du compact de poudre pendant le chauffage. Cette réaction forme un nouveau composé céramique ou métallique qui remplit les vides entre les particules initiales.

Parce que le volume final est largement déterminé par le produit de réaction remplissant les pores existants, le composant subit très peu ou pas de retrait.

Un regard plus attentif sur le frittage en phase liquide

Le mécanisme : un additif qui fond

Le processus commence par le mélange d'une poudre primaire avec une petite quantité d'un adjuvant de frittage (additif). Lorsque le matériau est chauffé, l'additif fond en premier.

Cette phase liquide mouille les particules solides, remplissant les pores et rapprochant les grains dans un arrangement plus dense par action capillaire. Un exemple courant est le mélange de poudre de cuivre avec de la poudre de fer, où le cuivre fond et fusionne les particules de fer.

Principaux avantages : température plus basse et densité plus élevée

Les principaux avantages sont une température de frittage significativement plus basse et la capacité d'atteindre une densité quasi-totale. Cela rend le processus plus économe en énergie et plus rentable.

Il est particulièrement précieux pour les matériaux intrinsèquement difficiles à fritter par des méthodes à l'état solide, tels que certaines céramiques et métaux réfractaires.

Un regard plus attentif sur le frittage par réaction

Le mécanisme : formation de matériau in situ

Dans le frittage par réaction, le mélange de poudre initial contient des réactifs qui formeront une phase liante lorsqu'ils seront chauffés. Par exemple, dans le carbure de silicium lié par réaction, une préforme poreuse de carbure de silicium est infiltrée par du silicium fondu.

Le silicium réagit avec le carbone libre dans la préforme pour créer un nouveau carbure de silicium, qui lie les particules originales entre elles.

Principaux avantages : forme quasi-nette et faible coût

La caractéristique remarquable du frittage par réaction est un retrait extrêmement faible. Cela le rend idéal pour la production de structures grandes ou de formes complexes avec une grande précision dimensionnelle, car la pièce nécessite un minimum de finition.

Combiné à ses basses températures de frittage et à son faible coût de production, c'est une voie de fabrication très attrayante pour des applications spécifiques.

Applications courantes

Les propriétés uniques des matériaux frittés par réaction les rendent adaptés aux environnements exigeants. Le carbure de silicium fritté par réaction, par exemple, est fréquemment utilisé pour les composants de fours à haute température, les tuyères de fusées, les échangeurs de chaleur et les miroirs optiques de précision.

Comprendre les compromis

Frittage en phase liquide : le contrôle de la microstructure est essentiel

Le principal défi du frittage en phase liquide est le contrôle de la microstructure finale. S'il n'est pas géré correctement, le processus peut entraîner une croissance excessive des grains, ce qui peut affaiblir le matériau.

De plus, la phase liquide se solidifie au refroidissement et reste une phase secondaire dans la pièce finale. Les propriétés de cette phase secondaire peuvent avoir un impact significatif sur la performance globale du composant, et elle doit être soigneusement sélectionnée.

Frittage par réaction : l'exhaustivité de la réaction est critique

Le succès du frittage par réaction repose sur l'achèvement de la réaction chimique. Tout matériau résiduel non réagi peut créer des points faibles et dégrader les propriétés mécaniques ou chimiques du produit final.

Les paramètres du processus tels que la température, le temps et l'atmosphère doivent être contrôlés avec précision pour assurer une réaction complète et uniforme dans toute la pièce.

Faire le bon choix pour votre objectif

En comprenant les avantages distincts de chaque processus, vous pouvez aligner votre stratégie de fabrication sur votre objectif d'ingénierie spécifique.

- Si votre objectif principal est d'atteindre une densité élevée dans un matériau difficile à fritter tout en réduisant les coûts énergétiques : Le frittage en phase liquide est un excellent choix en raison de son mécanisme de transport de masse amélioré.

- Si votre objectif principal est de fabriquer des pièces grandes et complexes avec une grande précision dimensionnelle et une distorsion minimale : Le retrait quasi-nul du frittage par réaction en fait une solution unique, puissante et rentable.

En fin de compte, la sélection de la méthode de frittage avancée correcte transforme un matériau en poudre en un composant haute performance conçu pour son usage spécifique.

Tableau récapitulatif :

| Caractéristique | Frittage en phase liquide | Frittage par réaction |

|---|---|---|

| Mécanisme principal | L'additif fondu améliore le transport de masse | La réaction chimique in situ forme une phase liante |

| Avantage clé | Température plus basse, densité élevée | Forme quasi-nette, retrait minimal |

| Idéal pour | Matériaux difficiles à fritter (ex: céramiques, métaux réfractaires) | Pièces grandes et complexes nécessitant une grande précision dimensionnelle |

| Considération principale | Contrôle de la microstructure et de la phase secondaire | Exhaustivité de la réaction chimique |

Prêt à concevoir des composants haute performance avec le frittage avancé ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour maîtriser les processus de frittage en phase liquide et par réaction. Que vous développiez de nouveaux matériaux ou optimisiez la production de pièces complexes, nos solutions vous aident à atteindre une densité supérieure, un contrôle dimensionnel précis et des économies d'énergie significatives.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de laboratoire et de fabrication.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pouvez-vous faire fonctionner votre fournaise avec un générateur ? Alimentez votre chauffage en toute sécurité et correctement

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Qu'est-ce que le frittage dans un four ? Un guide pour créer des pièces solides et denses à partir de poudre

- Quelle est la température d'un four de trempe ? Obtenez un traitement thermique précis pour une dureté métallique supérieure

- Quels matériaux sont utilisés dans les fours à haute température ? Un guide des métaux réfractaires, des céramiques et du graphite

- Quel EPI devez-vous vous assurer d'avoir à disposition lorsque vous utilisez un four ? Un guide complet pour rester en sécurité

- Quel est le but de la trempe de l'aluminium ? Verrouiller la résistance pour le durcissement par vieillissement

- Quel rôle joue un four industriel à haute température dans le frittage et la lixiviation de la scheelite ? Optimiser l'extraction