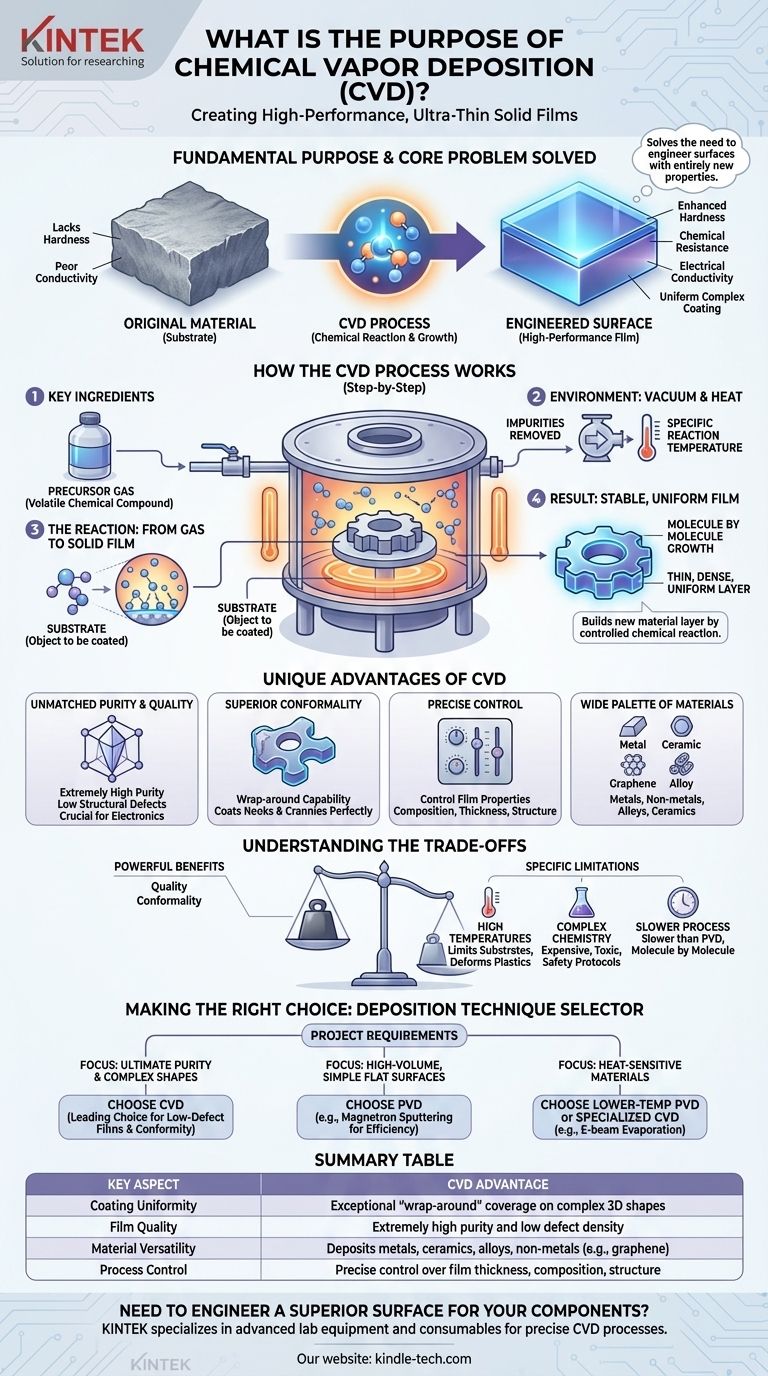

Le but fondamental du dépôt chimique en phase vapeur (CVD) est de créer un film solide ultra-mince et de haute performance sur la surface d'un matériau, appelé substrat. Ce n'est pas simplement un processus de revêtement ; c'est une méthode de croissance d'une nouvelle couche de matériau en introduisant un gaz précurseur dans une chambre chauffée et scellée sous vide, où une réaction chimique provoque la décomposition du gaz et sa liaison directe au substrat, construisant le film molécule par molécule.

Le problème principal que le CVD résout est le besoin de concevoir une surface avec des propriétés entièrement nouvelles – telles qu'une dureté améliorée, une résistance chimique ou une conductivité électrique – que le matériau d'origine ne possède pas. Il y parvient avec une pureté exceptionnelle et la capacité unique de revêtir uniformément des formes complexes et tridimensionnelles.

Comment fonctionne fondamentalement le processus CVD

Pour comprendre le but du CVD, il est essentiel de saisir son mécanisme principal. Le processus repose sur une réaction chimique contrôlée plutôt que sur une application physique de matériau.

Les ingrédients clés : précurseur et substrat

Le processus commence par un précurseur, qui est un composé chimique volatil sous forme gazeuse contenant les éléments que vous souhaitez déposer. Ce gaz est injecté dans une chambre contenant l'objet à revêtir, appelé substrat.

L'environnement : vide et chaleur

L'ensemble du processus se déroule sous vide. Ceci est essentiel pour éliminer les impuretés et permettre aux molécules de gaz précurseur de se déplacer vers la surface du substrat sans interférence. La chambre est ensuite chauffée à une température de réaction spécifique.

La réaction : du gaz au film solide

Cette chaleur fournit l'énergie nécessaire pour décomposer les molécules de gaz précurseur. Les atomes ou molécules souhaités se lient ensuite à la surface du substrat, formant un film solide et stable. Au fil du temps, ce processus construit une couche mince, dense et très uniforme sur toute la surface exposée.

Les avantages uniques du CVD

Le CVD est choisi par rapport à d'autres méthodes de dépôt lorsque certaines caractéristiques sont non négociables pour le produit final.

Pureté et qualité inégalées

Parce que le processus se déroule sous vide et est construit à partir d'une réaction chimique, les films résultants ont une pureté extrêmement élevée et un très faible nombre de défauts structurels. Ceci est crucial pour des applications comme l'électronique de haute performance où même de minuscules impuretés peuvent provoquer une défaillance.

Conformité supérieure sur des formes complexes

L'un des avantages les plus significatifs du CVD est sa capacité "enveloppante". Puisque le précurseur est un gaz, il s'écoule naturellement pour couvrir chaque recoin exposé d'un composant complexe ou de forme irrégulière, ce qui donne un revêtement parfaitement uniforme.

Contrôle précis des propriétés du film

En ajustant soigneusement des paramètres tels que la température, la pression et la composition du gaz, les ingénieurs peuvent contrôler précisément les propriétés du film final. Cela inclut sa composition chimique, son épaisseur, sa structure cristalline et sa taille de grain.

Une large palette de matériaux

Le processus CVD est incroyablement polyvalent. Il peut être utilisé pour déposer une large gamme de matériaux, y compris des métaux purs, des films non métalliques comme le graphène, des alliages multicomposants et des couches céramiques ou composées extrêmement dures.

Comprendre les compromis

Bien que puissant, le CVD n'est pas la solution universelle pour toutes les applications. Ses caractéristiques de processus introduisent des limitations spécifiques.

Les températures élevées peuvent limiter les substrats

Le CVD traditionnel nécessite souvent des températures très élevées pour initier la réaction chimique. Cela peut endommager ou déformer les substrats qui ne sont pas thermiquement stables, tels que certains plastiques ou composants électroniques sensibles.

La chimie des précurseurs peut être complexe

Les gaz précurseurs utilisés en CVD peuvent être coûteux, toxiques ou difficiles à manipuler en toute sécurité, nécessitant un équipement spécialisé et des protocoles de sécurité. La chimie doit être parfaitement adaptée au film et au substrat souhaités.

Ce n'est peut-être pas la méthode la plus rapide

Comparé à certaines techniques de dépôt physique en phase vapeur (PVD), le CVD peut être un processus plus lent. Le film croît délibérément, molécule par molécule, ce qui est excellent pour la qualité mais peut être un goulot d'étranglement dans la fabrication à grand volume.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement des exigences spécifiques de votre projet. Le CVD excelle là où la qualité et la conformité sont primordiales.

- Si votre objectif principal est la pureté ultime et le revêtement de formes complexes : Le CVD est le premier choix en raison de sa nature en phase gazeuse et de sa capacité à produire des films à faible défaut.

- Si votre objectif principal est la production à grand volume sur des surfaces simples et plates : Une méthode PVD comme la pulvérisation cathodique magnétron pourrait être une solution plus efficace et plus rentable.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Vous devrez envisager un processus PVD à basse température comme l'évaporation par faisceau d'électrons ou une variante spécialisée du CVD conçue pour fonctionner à des températures plus basses.

En fin de compte, le dépôt chimique en phase vapeur est l'outil définitif pour transformer fondamentalement la surface d'un matériau en quelque chose de plus performant.

Tableau récapitulatif :

| Aspect clé | Avantage du CVD |

|---|---|

| Uniformité du revêtement | Couverture "enveloppante" exceptionnelle sur des formes 3D complexes |

| Qualité du film | Pureté extrêmement élevée et faible densité de défauts |

| Polyvalence des matériaux | Dépose des métaux, des céramiques, des alliages et des non-métaux comme le graphène |

| Contrôle du processus | Contrôle précis de l'épaisseur, de la composition et de la structure du film |

Besoin de concevoir une surface supérieure pour vos composants ?

Le dépôt chimique en phase vapeur est la solution définitive pour créer des films ultra-minces et de haute performance sur des géométries complexes. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus CVD précis.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent vous aider à atteindre une pureté, une conformité et un contrôle inégalés dans vos revêtements de matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses