À la base, le traitement thermique est un processus hautement contrôlé utilisé pour modifier délibérément les propriétés physiques d'un métal. En appliquant soigneusement des cycles de chauffage et de refroidissement, nous pouvons adapter les caractéristiques d'un matériau — telles que sa dureté, sa ténacité ou sa ductilité — pour répondre précisément aux exigences d'une application d'ingénierie spécifique, transformant un métal générique en un composant haute performance.

L'objectif fondamental du traitement thermique n'est pas seulement de rendre un métal « plus résistant », mais d'atteindre un équilibre spécifique et optimal entre des propriétés concurrentes. Il s'agit d'échanger stratégiquement un peu d'une caractéristique (comme la dureté) pour gagner une quantité cruciale d'une autre (comme la ténacité), garantissant que la pièce finale remplisse sa fonction sans défaillance.

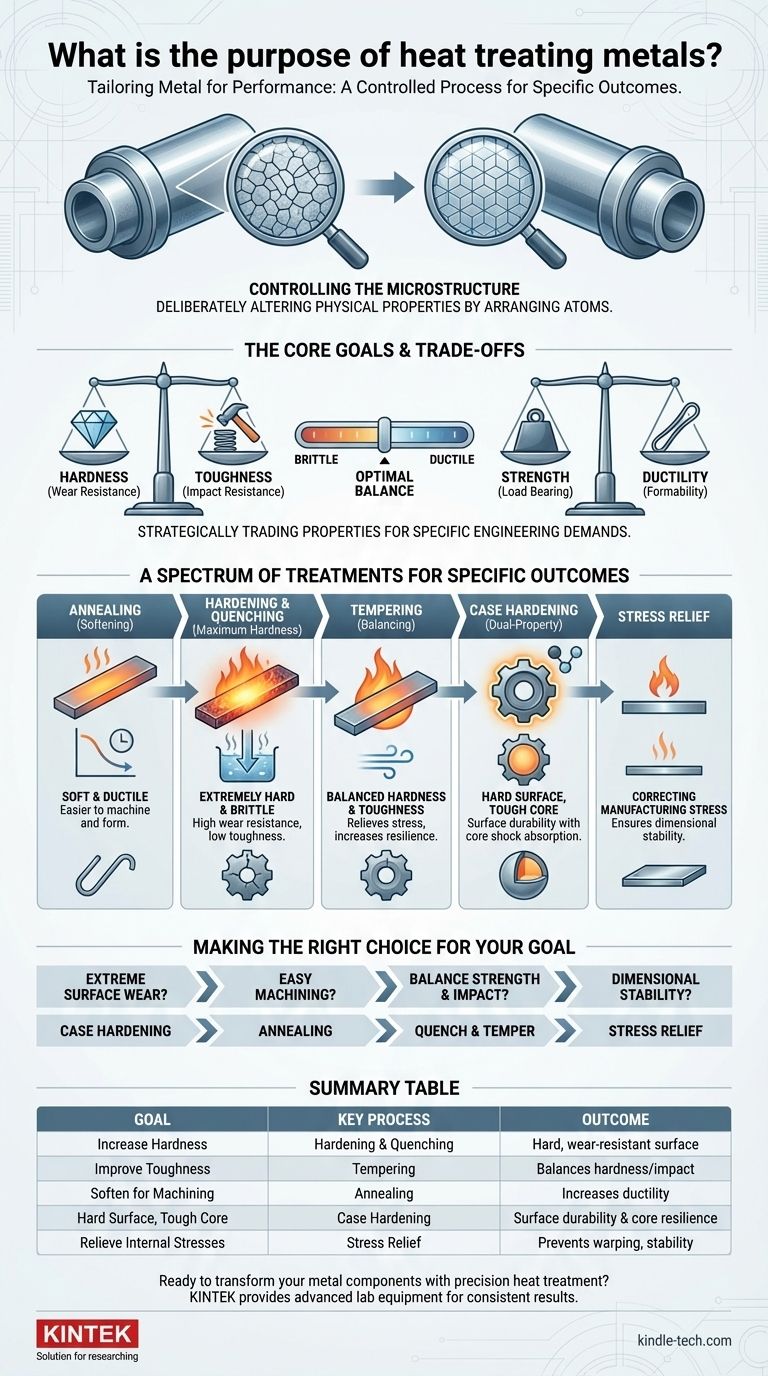

Au-delà de la matière première : Adapter le métal à la performance

Une pièce de métal telle qu'elle sort de la laminoire ou de la fonderie est une toile vierge. Ses propriétés inhérentes sont rarement idéales pour des applications exigeantes telles que les engrenages, les composants de moteur ou les poutres structurelles. Le traitement thermique est l'étape de fabrication critique qui libère le véritable potentiel d'un métal.

Contrôler la microstructure

Le secret du traitement thermique réside dans la manipulation de la structure cristalline interne du métal, connue sous le nom de sa microstructure. Chauffer un métal au-dessus d'une température critique permet à ses atomes de se réarranger. La vitesse et la méthode de refroidissement « verrouillent » ensuite un arrangement atomique spécifique, ce qui détermine directement les propriétés mécaniques finales.

Les principaux objectifs du traitement thermique

Presque tous les processus de traitement thermique sont conçus pour modifier une ou plusieurs des propriétés clés suivantes :

- Dureté : Résistance aux rayures, à l'usure et à l'indentation.

- Ténacité : Capacité à absorber l'énergie et à se déformer sans se fracturer.

- Ductilité : Capacité à être étiré ou plié sans se rompre.

- Résistance : Capacité à supporter une charge appliquée sans déformation ni rupture.

- Élasticité : Capacité à retrouver sa forme initiale après la suppression d'une charge.

Un éventail de traitements pour des résultats spécifiques

Des objectifs différents nécessitent des processus différents. Chaque traitement est une recette unique de température, de temps et de refroidissement conçue pour produire un résultat spécifique.

Ramollissement pour faciliter la fabrication (Recuit)

Le recuit (Annealing) implique de chauffer un métal puis de le refroidir très lentement. Ce processus produit un matériau mou et ductile facile à usiner, à former ou à couper. Il « réinitialise » essentiellement le métal, le rendant plus malléable pour les étapes de fabrication ultérieures.

Atteindre la dureté maximale (Trempe et refroidissement rapide)

Pour rendre une pièce en acier extrêmement dure, elle est chauffée à haute température puis refroidie rapidement, ou trempée (quenched), dans un milieu tel que l'eau, l'huile ou l'air. Ce processus crée une microstructure très dure mais aussi très cassante. Bien que très résistante à l'usure, une pièce simplement trempée est souvent trop cassante pour une utilisation pratique.

Équilibrer la dureté et la ténacité (Revenu)

Le revenu (Tempering) est le suivi essentiel de la trempe. La pièce trempée et cassante est réchauffée à une température plus basse et maintenue pendant un temps spécifique. Ce processus soulage les contraintes internes et réduit la fragilité, augmentant considérablement la ténacité du métal. Le compromis est une légère réduction de la dureté maximale.

Créer une pièce à double propriété (Trempe superficielle)

Pour les composants tels que les engrenages ou les roulements, vous avez besoin d'une surface très dure pour résister à l'usure, mais d'un noyau plus tenace et plus ductile pour absorber les chocs. La trempe superficielle (Case hardening) réalise ceci en modifiant la chimie de la seule couche superficielle, souvent en introduisant du carbone (carburation). La pièce est ensuite traitée thermiquement, créant une « enveloppe » dure autour d'un noyau plus tendre.

Correction des contraintes de fabrication (Détente)

Les processus tels que le soudage, l'usinage et le formage à froid créent des contraintes internes importantes dans un métal. Ces contraintes cachées peuvent provoquer la déformation d'une pièce avec le temps ou sa rupture inattendue. La détente (Stress relieving), un traitement thermique à basse température, réduit ces contraintes internes sans modifier les propriétés fondamentales du métal, assurant ainsi la stabilité dimensionnelle.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est une science du compromis. Comprendre les compromis inhérents est crucial pour prendre des décisions d'ingénierie solides.

Le dilemme dureté contre ténacité

C'est le compromis le plus fondamental en métallurgie. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque invariablement sa ténacité, le rendant plus cassant. L'objectif d'un processus tel que la trempe et le revenu est de trouver l'équilibre parfait sur ce spectre pour la fonction prévue du composant.

Dureté de surface contre dureté traversante

Il n'est pas toujours nécessaire ou souhaitable de rendre un composant entier uniformément dur. Un boulon entièrement trempé pourrait être trop cassant et se briser sous la charge. La trempe superficielle est une solution directe à cela, permettant à un ingénieur d'obtenir le meilleur des deux mondes : durabilité de surface et résilience du noyau.

Le contrôle du processus est primordial

Le traitement thermique est une discipline de précision. Des écarts mineurs dans la température, les temps de maintien ou les vitesses de refroidissement peuvent entraîner des résultats radicalement différents et indésirables. C'est pourquoi les processus sont étroitement contrôlés, utilisant souvent des équipements spécialisés tels que des fours à résistance électrique ou des systèmes de chauffage par induction pour les traitements de surface localisés.

Faire le bon choix pour votre objectif

Votre choix de processus de traitement thermique doit être entièrement dicté par l'exigence de performance finale du composant.

- Si votre objectif principal est une résistance extrême à l'usure de surface : La trempe superficielle est la solution la plus efficace, créant un extérieur durable tout en maintenant un intérieur tenace.

- Si votre objectif principal est de rendre un métal facile à usiner ou à former : Le recuit est le bon choix pour maximiser la douceur et la ductilité.

- Si votre objectif principal est un équilibre entre haute résistance et résistance aux chocs : Un processus de trempe et de revenu soigneusement contrôlé fournira la dureté et la ténacité nécessaires.

- Si votre objectif principal est d'assurer qu'une pièce reste dimensionnellement stable après l'usinage ou le soudage : La détente est une étape critique pour prévenir la déformation ou la défaillance future.

En comprenant ces principes, vous pouvez considérer le traitement thermique pour ce qu'il est : l'art et la science de transformer un métal simple en un matériau précisément conçu.

Tableau récapitulatif :

| Objectif | Processus clé | Résultat |

|---|---|---|

| Augmenter la dureté et la résistance à l'usure | Trempe et refroidissement rapide | Crée une surface dure et résistante à l'usure |

| Améliorer la ténacité et réduire la fragilité | Revenu | Équilibre la dureté avec la résistance aux chocs |

| Ramollir pour l'usinage/le formage | Recuit | Augmente la ductilité et la maniabilité |

| Surface dure, noyau tenace | Trempe superficielle (ex. Carburation) | Combine la durabilité de surface avec la résilience du noyau |

| Soulager les contraintes internes | Détente | Prévient la déformation et assure la stabilité dimensionnelle |

Prêt à transformer vos composants métalliques avec un traitement thermique de précision ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour soutenir vos processus de traitement thermique. Que vous développiez de nouveaux alliages ou optimisiez les traitements existants, nos solutions garantissent un contrôle précis de la température et des résultats constants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer les capacités de votre laboratoire et vous aider à atteindre l'équilibre parfait des propriétés des matériaux pour votre application spécifique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la température de frittage la plus élevée ? Maîtrisez la chaleur optimale pour vos matériaux

- Quel est le but du frittage en métallurgie des poudres ? Transformer la poudre en pièces à haute résistance

- Comment fonctionne la fusion à l'arc sous vide ? Découvrez les métaux de haute pureté pour les applications critiques

- Quel est le rôle essentiel des fours SPS dans la préparation des alliages Ti-Nb-Zr ? Obtenir des performances supérieures pour les implants biomédicaux

- Pourquoi un four de recuit à haute température est-il utilisé pour le Zircaloy-2 avant l'irradiation ? Guide essentiel de préparation des échantillons

- Quelle est la fonction principale d'un four de gazéification sous vide ? Purification de précision des métaux non ferreux

- Quelles sont les utilisations des alliages d'aluminium traités thermiquement ? Débloquez des performances de haute résistance et légères

- Comment un vide affecte-t-il le transfert de chaleur ? Maîtrisez le contrôle thermique de précision dans votre laboratoire