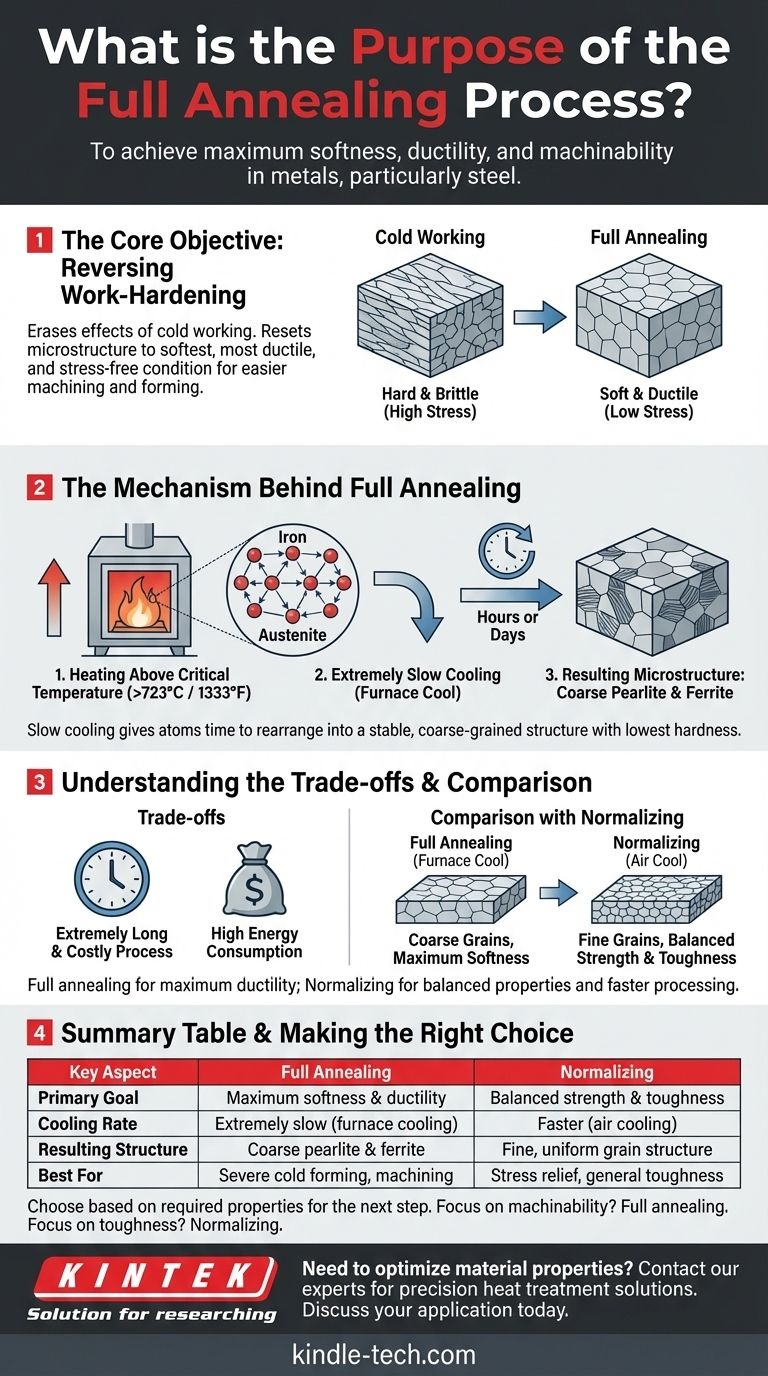

En substance, le but du processus de recuit complet est de rendre un métal, généralement de l'acier, aussi doux et ductile que possible. Ce traitement thermique inverse efficacement le durcissement et la fragilité causés par des processus comme le travail à froid ou le forgeage, soulageant les contraintes internes et créant une microstructure uniforme et facilement ouvrable.

Le recuit complet ne consiste pas seulement à adoucir un métal ; c'est un processus métallurgique précis conçu pour atteindre un état d'équilibre spécifique, sans contrainte. En chauffant l'acier au-dessus de sa température critique, puis en le refroidissant extrêmement lentement, on crée une structure de perlite grossière qui offre une ductilité et une usinabilité maximales.

L'objectif principal : Inverser l'écrouissage

Pourquoi les matériaux deviennent durs et cassants

Lorsqu'un métal est façonné mécaniquement à température ambiante (un processus connu sous le nom de travail à froid), sa structure cristalline interne, ou "grains", devient déformée et tendue.

Ce processus, appelé écrouissage, augmente la dureté et la résistance du matériau, mais réduit considérablement sa ductilité, le rendant cassant et sujet à la fissuration si un travail supplémentaire est tenté.

L'objectif de douceur maximale

Le recuit complet est utilisé pour effacer complètement les effets de l'écrouissage.

L'objectif principal est de "réinitialiser" la microstructure du matériau à son état le plus doux, le plus ductile et sans contrainte. Cela rend le métal plus facile à usiner, à façonner ou à former sans défaillance.

Le mécanisme derrière le recuit complet

Chauffage au-dessus de la température critique

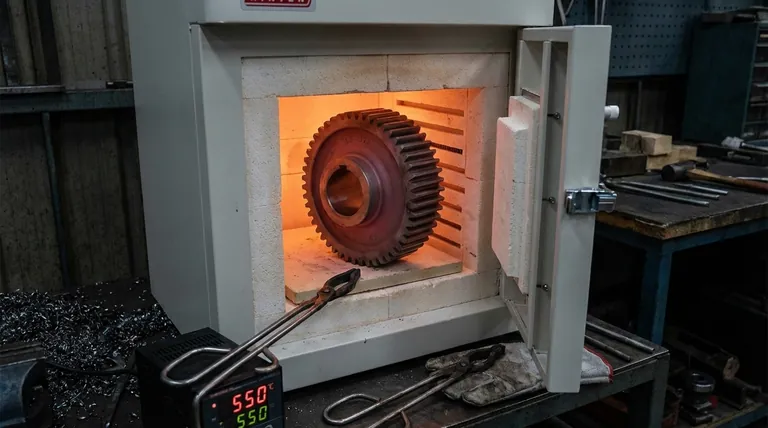

Le processus commence par le chauffage de l'acier à une température spécifique, généralement bien au-dessus de 723°C (1333°F), dans une région où sa structure cristalline se transforme entièrement en une phase appelée austénite.

Dans cet état austénitique, la structure granulaire déformée précédente est complètement effacée, formant une solution solide uniforme.

L'importance d'un refroidissement extrêmement lent

C'est l'étape déterminante du recuit complet. Le matériau est refroidi très lentement, souvent en éteignant simplement le four et en le laissant refroidir pendant de nombreuses heures, voire des jours.

Ce taux de refroidissement lent et contrôlé donne aux atomes amplement le temps de se réorganiser en une microstructure très ordonnée et à grains grossiers.

La microstructure résultante

Lorsque l'acier refroidit lentement, l'austénite se transforme en un mélange de ferrite (fer pur) et de perlite (une structure lamellaire de ferrite et de carbure de fer).

Cette structure grossière de ferrite et de perlite est stable, présente une très faible contrainte interne et correspond à la dureté la plus faible possible et à la ductilité la plus élevée possible pour cet acier.

Comprendre les compromis

Temps et coût

L'inconvénient principal du recuit complet est qu'il s'agit d'un processus extrêmement long et coûteux. L'exigence d'un refroidissement lent du four signifie qu'un four est occupé pendant une période prolongée, ce qui entraîne une consommation d'énergie élevée et un faible débit.

Comparaison avec la normalisation

La normalisation est un traitement thermique similaire où l'acier est chauffé jusqu'à la plage austénitique, mais est ensuite refroidi à l'air ambiant. Ce taux de refroidissement plus rapide est moins coûteux et moins long.

Propriétés recuites vs. normalisées

Le refroidissement à l'air (normalisation) produit une structure granulaire plus fine et plus uniforme par rapport aux grains grossiers du recuit complet.

Une pièce normalisée est par conséquent plus dure, plus résistante et plus tenace qu'une pièce entièrement recuite. Le recuit complet offre une douceur maximale, tandis que la normalisation offre un ensemble plus équilibré de propriétés mécaniques.

Faire le bon choix pour votre objectif

Votre choix entre le recuit complet et d'autres traitements dépend entièrement des propriétés requises pour l'étape de fabrication suivante ou l'application finale.

- Si votre objectif principal est une usinabilité maximale ou un formage à froid intensif : Choisissez le recuit complet, car il produit l'état le plus doux possible, ce qui réduit l'usure des outils et prévient la fissuration lors de déformations sévères.

- Si votre objectif principal est de soulager le stress avec une ténacité améliorée : Envisagez la normalisation, car c'est un processus plus économique qui offre une structure granulaire affinée avec un bon équilibre de résistance et de ductilité.

- Si votre objectif principal est de réduire la fragilité d'une pièce déjà durcie : Vous avez besoin de revenu, un processus à basse température qui suit la trempe pour augmenter la ténacité.

En fin de compte, le contrôle des propriétés finales d'un matériau provient de la compréhension de la façon dont la chaleur et le temps peuvent fondamentalement remodeler sa structure interne.

Tableau récapitulatif :

| Aspect clé | Recuit complet | Normalisation |

|---|---|---|

| Objectif principal | Douceur et ductilité maximales | Résistance et ténacité équilibrées |

| Vitesse de refroidissement | Extrêmement lente (refroidissement au four) | Plus rapide (refroidissement à l'air) |

| Structure résultante | Perlite et ferrite grossières | Structure granulaire fine et uniforme |

| Idéal pour | Formage à froid sévère, usinage | Soulagement des contraintes, ténacité générale |

Besoin d'optimiser les propriétés de votre matériau pour l'usinage ou le formage ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique de précision pour les laboratoires et la fabrication. Que vous ayez besoin d'un recuit complet pour une ductilité maximale ou d'autres processus comme la normalisation pour des propriétés équilibrées, notre expertise et nos équipements de laboratoire de haute qualité vous garantissent d'obtenir les caractéristiques matérielles exactes que votre projet exige.

Discutons de votre application : Contactez nos experts dès aujourd'hui pour trouver la stratégie de traitement thermique idéale pour votre acier ou d'autres métaux.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quoi sert une étuve de laboratoire ? Votre guide de la précision à haute température

- À quoi sert un four à moufle dans la détermination de ? Teneur précise en cendres et composition des matériaux

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un traitement propre et uniforme à haute température

- Comment vérifier la température d'un four à moufle ? Un guide pour un contrôle précis

- Quels sont les avantages et les inconvénients du four à moufle ? Atteignez une pureté et un contrôle absolus dans votre laboratoire