Fondamentalement, l'objectif du traitement thermique est de modifier délibérément les propriétés physiques et mécaniques d'un matériau pour l'adapter à une application spécifique. Il s'agit d'un processus hautement contrôlé de chauffage et de refroidissement des métaux et alliages pour manipuler leur microstructure interne, améliorant ainsi des caractéristiques telles que la résistance, la dureté et la durabilité, ou soulageant les contraintes internes pour améliorer l'usinabilité.

Le traitement thermique n'est pas une action unique, mais un ensemble de techniques sophistiquées. Son objectif fondamental est de libérer tout le potentiel d'un matériau, en adaptant sa structure interne pour fournir des performances prévisibles et supérieures que le matériau de base ne pourrait pas atteindre autrement.

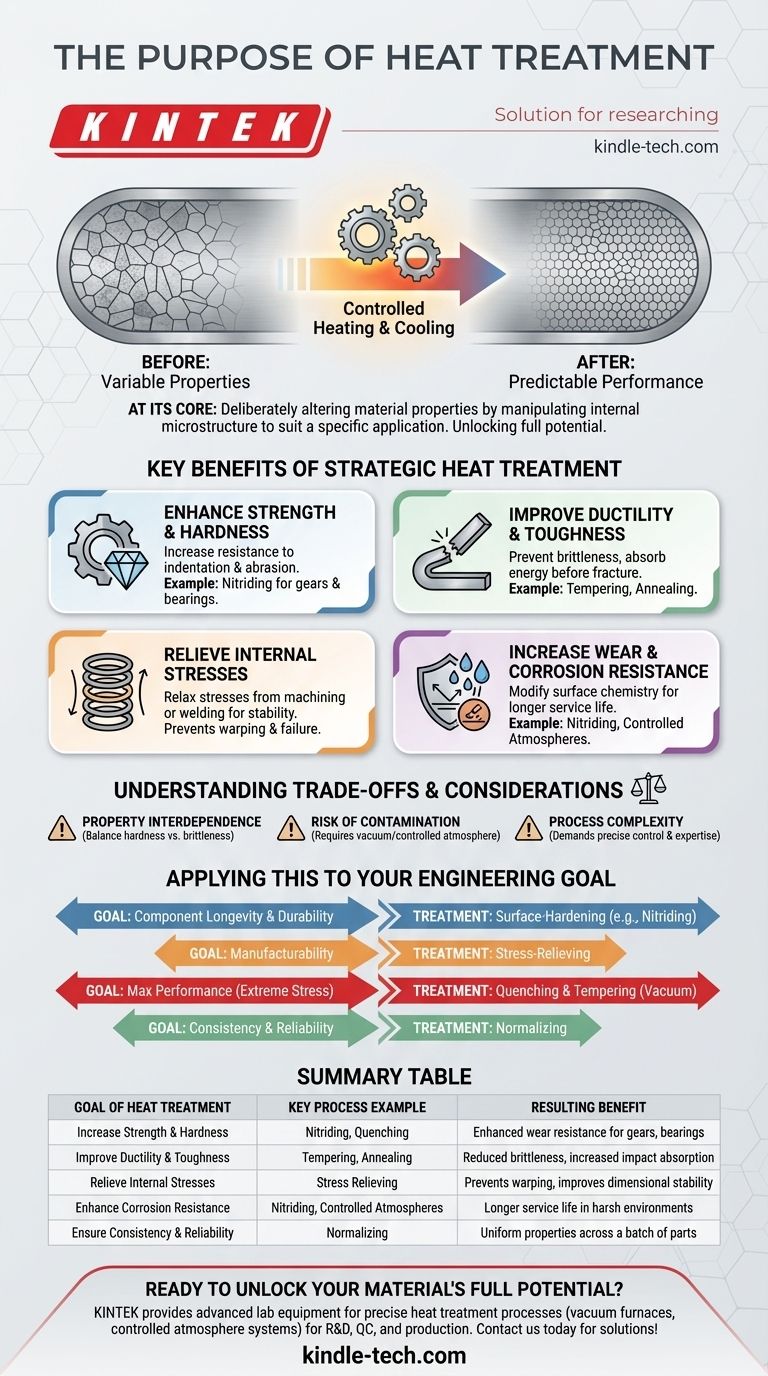

L'objectif fondamental : Manipuler la microstructure

Le traitement thermique fonctionne en modifiant la structure cristalline, ou microstructure, d'un matériau. Ce changement interne dicte le comportement externe et les propriétés du matériau.

Atteindre des performances prévisibles

Un objectif principal est de créer un matériau uniforme et cohérent. Des processus tels que la normalisation sont utilisés pour homogénéiser la structure interne, éliminer les incohérences et garantir que les propriétés mécaniques du matériau sont prévisibles et fiables d'une pièce à l'autre.

Libérer le potentiel latent

De nombreux alliages, en particulier l'acier, possèdent des propriétés latentes qui ne peuvent être activées que par un traitement thermique. En contrôlant soigneusement les cycles de chauffage et de refroidissement, vous pouvez rendre un morceau d'acier standard beaucoup plus résistant, plus tenace ou plus résistant à l'usure.

Avantages clés d'un traitement thermique stratégique

L'application du bon traitement thermique débloque des résultats spécifiques et souhaitables qui sont essentiels pour l'ingénierie et la fabrication modernes.

Améliorer la résistance et la dureté

L'un des objectifs les plus courants est d'augmenter la résistance d'un matériau et sa résistance à l'indentation et à l'abrasion. Les traitements de surface tels que la nitruration, qui introduit de l'azote, créent une couche externe extrêmement dure, cruciale pour les engrenages et les roulements.

Améliorer la ductilité et la ténacité

Bien que la dureté soit importante, sa capacité à se déformer sans se fracturer (ductilité) et à absorber l'énergie avant de se rompre (ténacité) l'est également. Certains traitements thermiques peuvent affiner la structure cristalline du matériau pour éviter la fragilité.

Soulager les contraintes internes

Les processus de fabrication tels que le soudage, la coulée ou l'usinage lourd introduisent des contraintes internes importantes dans une pièce. Ces contraintes peuvent provoquer une déformation ou une défaillance prématurée. Le traitement thermique est utilisé pour relâcher ces contraintes, rendant le composant stable et plus facile à travailler.

Augmenter la résistance à l'usure et à la corrosion

Des traitements spécifiques peuvent modifier fondamentalement la chimie de surface d'un matériau. La nitruration, par exemple, augmente non seulement la dureté, mais améliore également considérablement la résistance du matériau à la corrosion, prolongeant sa durée de vie dans des environnements difficiles.

Comprendre les compromis et les considérations

Le traitement thermique est un outil puissant, mais il nécessite de la précision et une compréhension de ses compromis et risques inhérents.

Interdépendance des propriétés

Il existe souvent un compromis entre les propriétés. Par exemple, augmenter la dureté d'un matériau à son niveau maximal peut parfois le rendre plus fragile et plus sujet à la fissuration sous un impact soudain. Le traitement idéal équilibre ces caractéristiques concurrentes.

Le risque de contamination

L'environnement du matériau pendant le traitement est critique. Pour les alliages haute performance utilisés dans l'aérospatiale ou l'automobile, des atmosphères incontrôlées peuvent introduire des impuretés qui dégradent les propriétés du matériau. C'est pourquoi le traitement thermique sous vide ou d'autres méthodes sous atmosphère contrôlée sont essentiels pour prévenir l'oxydation et garantir la qualité.

Complexité du processus

L'obtention du résultat souhaité nécessite un contrôle précis de la température, du temps et des vitesses de refroidissement. Cette complexité signifie qu'une exécution correcte exige un équipement spécialisé et une expertise métallurgique approfondie pour éviter d'endommager le composant.

Appliquer ceci à votre objectif d'ingénierie

Votre objectif spécifique dicte le type de traitement thermique requis. Utilisez ce guide pour déterminer votre point de départ.

- Si votre objectif principal est la longévité et la durabilité des composants : Vous devriez explorer les traitements de durcissement de surface tels que la nitruration pour améliorer la résistance à l'usure et à la corrosion.

- Si votre objectif principal est la facilité de fabrication : Les traitements de relaxation des contraintes sont essentiels après le soudage ou l'usinage lourd pour éviter la déformation et assurer la stabilité dimensionnelle.

- Si votre objectif principal est la performance maximale sous contrainte extrême : Orientez-vous vers des processus tels que la trempe et le revenu, souvent dans un environnement sous vide, en particulier pour les alliages haute performance utilisés dans l'aérospatiale ou les moteurs automobiles.

- Si votre objectif principal est la cohérence et la fiabilité sur un lot de pièces : La normalisation est le processus clé pour assurer une microstructure homogène et des propriétés mécaniques prévisibles.

En fin de compte, comprendre le traitement thermique vous permet de sélectionner non seulement un matériau, mais aussi son état optimal pour la tâche à accomplir.

Tableau récapitulatif :

| Objectif du traitement thermique | Exemple de processus clé | Avantage résultant |

|---|---|---|

| Augmenter la résistance et la dureté | Nitruration, Trempe | Résistance à l'usure améliorée pour les engrenages, les roulements |

| Améliorer la ductilité et la ténacité | Revenu, Recuit | Fragilité réduite, absorption des chocs accrue |

| Soulager les contraintes internes | Relaxation des contraintes | Prévient la déformation, améliore la stabilité dimensionnelle |

| Améliorer la résistance à la corrosion | Nitruration, Atmosphères contrôlées | Durée de vie prolongée dans des environnements difficiles |

| Assurer la cohérence et la fiabilité | Normalisation | Propriétés uniformes sur un lot de pièces |

Prêt à libérer tout le potentiel de vos matériaux ?

KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à des processus de traitement thermique précis. Que vous travailliez en R&D, en contrôle qualité ou en production, nos solutions — y compris les fours sous vide et les systèmes à atmosphère contrôlée — vous aident à obtenir des propriétés de matériaux, une cohérence et une fiabilité supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en science des matériaux et en ingénierie. Contactez-nous via notre formulaire de contact pour parler à un expert !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube