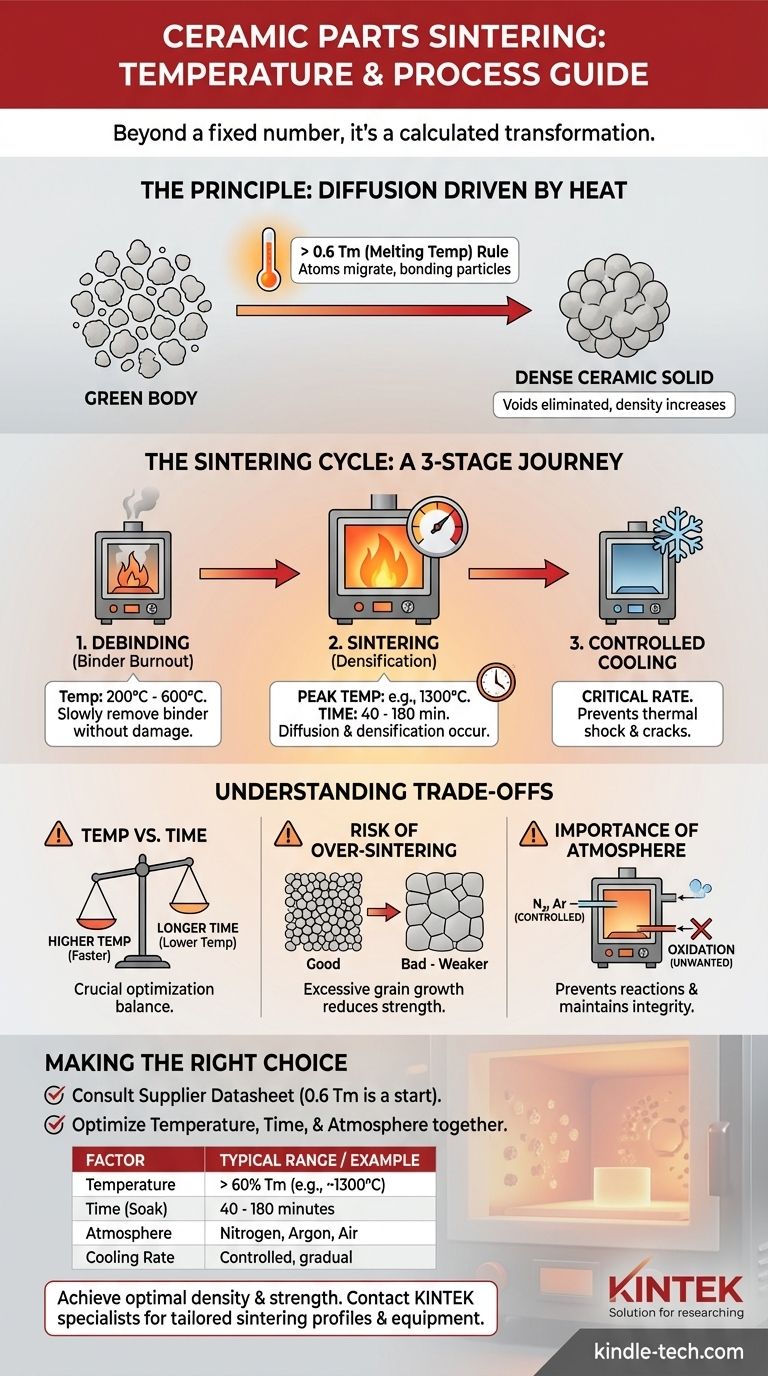

Pour les pièces céramiques, il n'existe pas de température de frittage universelle unique. Bien qu'une température de pointe typique pour certaines céramiques courantes soit d'environ 1 300 °C, la valeur précise dépend fondamentalement du matériau spécifique utilisé. Le processus implique un cycle de chauffage et de refroidissement soigneusement contrôlé, et non un simple point de consigne.

L'essentiel à retenir est que la température de frittage n'est pas un nombre fixe mais un paramètre calculé, généralement réglé pour être supérieur à 60 % de la température de fusion absolue (Tm) du matériau. Cela garantit qu'une énergie thermique suffisante est disponible pour lier les particules de céramique en une pièce dense et solide.

Le principe du frittage : plus qu'une simple chaleur

Le frittage est le processus qui transforme une poudre compactée, appelée « corps vert », en un solide dense et cohérent. Cette transformation repose sur des mécanismes au niveau atomique entraînés par des températures élevées.

De la poudre au solide

L'objectif du frittage est de réduire l'espace vide (porosité) entre les particules de poudre initiales. En chauffant le matériau, ces particules fusionnent, éliminant progressivement les vides et augmentant la densité et la résistance globales de la pièce.

Le rôle de la température dans la diffusion

Une température élevée fournit l'énergie nécessaire aux atomes pour se déplacer et migrer à travers les limites des particules adjacentes. Ce processus, appelé diffusion, est le mécanisme central du frittage. Il permet aux particules de se lier, réduit la surface et consolide le matériau en un corps céramique solide.

La règle empirique "0,6 Tm"

En principe, la température de frittage doit être suffisamment élevée pour permettre une diffusion significative. Cela nécessite généralement une température supérieure à environ 0,6 fois la température de fusion (Tm) du matériau. En dessous de ce seuil, le mouvement atomique est trop lent pour qu'une densification efficace se produise dans un délai raisonnable.

Un cycle de frittage est un processus en plusieurs étapes

L'obtention d'un résultat fructueux implique plus que l'atteinte d'une température de pointe. Le frittage est un cycle thermique complet avec des étapes distinctes, chacune ayant un objectif critique.

Étape 1 : Dégraissage (élimination du liant)

Avant le frittage, les poudres céramiques sont souvent mélangées à un liant pour former la forme initiale. La première phase du cycle de chauffage, souvent à des températures plus basses (par exemple, 200 °C - 600 °C), est conçue pour brûler lentement ce matériau liant sans endommager la pièce.

Étape 2 : Frittage (densification)

C'est la phase à haute température où la consolidation réelle se produit. Le four monte jusqu'à la température de frittage cible (par exemple, 1 300 °C) et y est maintenu pendant une durée spécifique, souvent entre 40 et 180 minutes. Pendant ce "temps de maintien", la diffusion agit pour densifier la pièce.

Étape 3 : Refroidissement contrôlé

Après le maintien à haute température, la pièce doit être refroidie de manière contrôlée. Un refroidissement trop rapide peut provoquer un choc thermique, entraînant des fissures et une défaillance du composant. La vitesse de refroidissement est une partie essentielle du profil global du processus.

Comprendre les compromis

L'optimisation d'un cycle de frittage nécessite d'équilibrer des facteurs concurrents. Les choix que vous faites ont un impact direct sur les propriétés finales du composant céramique.

Température vs. Temps

Une température de frittage plus élevée peut permettre une densification plus rapide. Cependant, un niveau de densité similaire peut souvent être atteint en maintenant la pièce à une température légèrement inférieure pendant une période plus longue. Ce compromis est crucial pour l'optimisation du processus.

Le risque de sur-frittage

L'utilisation d'une température trop élevée ou un maintien trop long peut être préjudiciable. Cela peut entraîner une croissance excessive des grains, où les grains plus petits fusionnent en grains plus grands. Bien que la pièce puisse être dense, les gros grains peuvent souvent réduire la résistance mécanique et la ténacité à la rupture du matériau.

L'importance de l'atmosphère

Le frittage ne se produit pas sous vide, sauf indication contraire. Le gaz à l'intérieur du four (l'atmosphère) est critique. Une atmosphère contrôlée (comme l'azote ou l'argon) peut empêcher les réactions chimiques indésirables, telles que l'oxydation, garantissant ainsi le maintien de l'intégrité chimique du matériau.

Faire le bon choix pour votre matériau

Le cycle de frittage idéal est une solution sur mesure basée sur le matériau et les propriétés finales souhaitées.

- Si votre objectif principal est une céramique spécifique (par exemple, l'alumine, la zircone) : Commencez toujours par consulter la fiche technique du fournisseur du matériau. La règle du "0,6 Tm" constitue un excellent point de départ, mais les cycles précis et validés sont toujours spécifiques au matériau.

- Si votre objectif principal est l'optimisation du processus : N'oubliez pas que la température, le temps et l'atmosphère sont des variables interconnectées. L'ajustement de l'une affectera les autres, influençant la densité finale, la taille des grains et la résistance mécanique.

En fin de compte, un frittage réussi est un processus de transformation contrôlée, et non une simple application de chaleur.

Tableau récapitulatif :

| Facteur | Considération clé | Plage/Exemple typique |

|---|---|---|

| Température | Basée sur le point de fusion du matériau (Tm) | > 60 % de Tm (par exemple, ~1300°C pour de nombreuses céramiques) |

| Temps (Maintien) | Durée à la température de pointe | 40 - 180 minutes |

| Atmosphère | Empêche les réactions indésirables | Azote, Argon, Air |

| Vitesse de refroidissement | Empêche le choc thermique | Contrôlée, progressive |

Obtenez une densité et une résistance optimales pour vos composants céramiques. La température et le cycle de frittage précis sont essentiels à la performance de votre produit. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner le bon four et à développer un profil de frittage sur mesure pour votre matériau spécifique, qu'il s'agisse d'alumine, de zircone ou d'une céramique technique spécialisée. Contactez nos spécialistes du frittage dès aujourd'hui pour discuter de votre application et assurer le succès de votre processus.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Qu'est-ce qu'un four de frittage ? Un guide sur le traitement des matériaux à haute température

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quelle est la densité d'un matériau fritté ? Un choix de conception pour la performance, pas un nombre fixe

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures