Essentiellement, la manière la plus efficace d'économiser de l'énergie dans un four à arc électrique (FAE) n'est pas d'utiliser un seul type de matériau, mais de déplacer stratégiquement la source d'énergie de l'électricité. Ceci est réalisé en maximisant l'utilisation de matériaux qui fournissent de l'énergie chimique, comme le carbone, et des unités de fer alternatives avec une chaleur sensible élevée, comme la fonte liquide, ou une valeur combustible, comme le Fer Réduit Direct (DRI).

La stratégie fondamentale pour l'économie d'énergie des FAE est de substituer l'énergie électrique coûteuse par une énergie chimique plus efficace et plus rentable. Le choix de vos matériaux de charge est le levier principal dont vous disposez pour contrôler cette substitution.

Le double rôle de l'énergie : électrique vs chimique

Pour comprendre la sélection des matériaux, vous devez d'abord comprendre les deux types d'énergie en jeu dans un FAE moderne. L'objectif est d'optimiser l'équilibre entre eux.

Les limites de l'énergie électrique

L'"arc" dans Four à Arc Électrique fait référence au courant électrique massif qui fait fondre la charge métallique. C'est la principale source d'énergie dans les conceptions traditionnelles.

Cependant, se fier uniquement à l'électricité présente des inconvénients. C'est souvent le composant le plus coûteux du coût de la fabrication de l'acier, et le transfert de chaleur de l'arc à l'ensemble du bain d'acier peut être inefficace, surtout sans une couverture de laitier adéquate.

Libérer l'énergie chimique

Les FAE modernes complètent l'apport électrique par de l'énergie chimique dérivée de réactions exothermiques (dégageant de la chaleur) à l'intérieur du four. C'est la clé d'économies d'énergie significatives.

La réaction la plus importante est l'oxydation du carbone. En injectant de l'oxygène (O₂) pour réagir avec le carbone (C) des matériaux de charge, vous générez une chaleur intense directement dans le bain liquide, réduisant considérablement l'apport électrique requis.

Matériaux clés pour maximiser l'efficacité énergétique

Votre choix de matériaux a un impact direct sur votre capacité à exploiter l'énergie chimique et à améliorer l'efficacité thermique globale.

1. Ferraille de haute qualité

La qualité de votre ferraille d'acier est la base.

- Densité : L'utilisation de ferraille dense et lourde permet un nombre réduit de paniers de chargement. Cela réduit le temps d'ouverture du toit du four, minimisant les pertes de chaleur et améliorant la productivité.

- Propreté : Une ferraille propre, exempte de saleté, d'huile et de non-métalliques, nécessite moins d'énergie pour fondre et réduit le besoin de fondants pour gérer les laitiers indésirables, économisant à la fois de l'énergie et des coûts de matériaux.

2. Unités de fer alternatives (UFA)

Les UFA sont des sources de fer autres que la ferraille et sont essentielles pour les opérations à haute efficacité.

Fonte liquide : l'ultime économiseur d'énergie

La charge de fonte liquide (fer fondu provenant d'un haut fourneau ou d'une autre fonderie) offre la plus grande opportunité d'économie d'énergie.

Le matériau est déjà fondu, apportant une immense "chaleur sensible" dans le four. Cela transforme le FAE d'une unité de fusion en un récipient de raffinage, réduisant drastiquement la consommation d'électricité et les temps de coulée.

DRI/HBI : chimie constante et valeur combustible

Le Fer Réduit Direct (DRI) et sa forme compactée, le Fer Briqueté à Chaud (HBI), sont d'excellents matériaux économiseurs d'énergie.

Ils ont une composition chimique connue et constante, ce qui simplifie le contrôle du processus. Surtout, ils contiennent une quantité contrôlée de carbone qui agit comme une source de combustible prévisible et très efficace lorsqu'il est combiné à l'injection d'oxygène.

3. Sources de carbone

Le carbone n'est pas seulement un élément de l'acier ; c'est un combustible primaire dans le FAE. Il peut être introduit sous plusieurs formes :

- Carbone de charge : Ajouté avec la charge de ferraille, généralement sous forme de coke ou de charbon.

- Carbone injecté : Soufflé dans le four pour réagir avec l'oxygène et créer un laitier moussant.

- Carbone inhérent : Le carbone présent dans la fonte liquide ou le DRI/HBI.

La maîtrise de l'injection de carbone est essentielle pour créer un laitier moussant, qui protège l'arc, améliore le transfert de chaleur vers le bain et protège les parois du four du rayonnement, ce qui contribue aux économies d'énergie.

Comprendre les compromis et les réalités pratiques

Bien que ces matériaux offrent des économies d'énergie significatives, leur utilisation est régie par des contraintes pratiques et économiques.

Coût et disponibilité

La ferraille dense de haute qualité commande un prix élevé. L'utilisation de fonte liquide n'est réalisable que pour les aciéries intégrées dotées d'un haut fourneau en fonctionnement. Le DRI et le HBI ont leurs propres coûts de production et sont soumis aux prix et à la disponibilité du marché mondial.

Complexité opérationnelle

Un FAE conçu pour charger de la fonte liquide ou alimenter en continu du DRI est opérationnellement différent et plus complexe qu'un simple four de chargement de ferraille. Il nécessite un équipement spécialisé, une logistique et des compétences d'opérateur.

L'importance du laitier moussant

Utiliser agressivement le carbone et l'oxygène pour l'énergie chimique sans maintenir un bon laitier moussant est contre-productif. Un laitier instable ou mince entraîne un mauvais transfert de chaleur, une usure excessive des réfractaires et un rendement métallique inférieur, annulant toute économie d'énergie potentielle.

Faire le bon choix pour votre objectif

Le mélange optimal de matériaux dépend entièrement de la configuration, de l'emplacement et des objectifs stratégiques de votre usine.

- Si votre objectif principal est de maximiser la production et de minimiser le temps de coulée : Un pourcentage élevé de fonte liquide dans la charge est le choix inégalé, transformant efficacement votre FAE en un convertisseur d'acier à grande vitesse.

- Si votre objectif principal est une réduction d'énergie rentable avec une flexibilité opérationnelle : L'incorporation d'un mélange de DRI/HBI et de ferraille de haute qualité, associée à une injection de carbone et d'oxygène compétente, est l'approche la plus équilibrée et la plus largement adoptée.

- Si votre objectif principal est d'optimiser une opération traditionnelle basée sur la ferraille : La priorité à l'approvisionnement en ferraille dense et propre et la maîtrise d'une pratique de laitier moussant est la voie la plus critique pour économiser de l'énergie.

En fin de compte, l'économie d'énergie dans un FAE est réalisée en considérant vos matériaux de charge non seulement comme des intrants métalliques, mais comme des composants clés d'une stratégie énergétique globale.

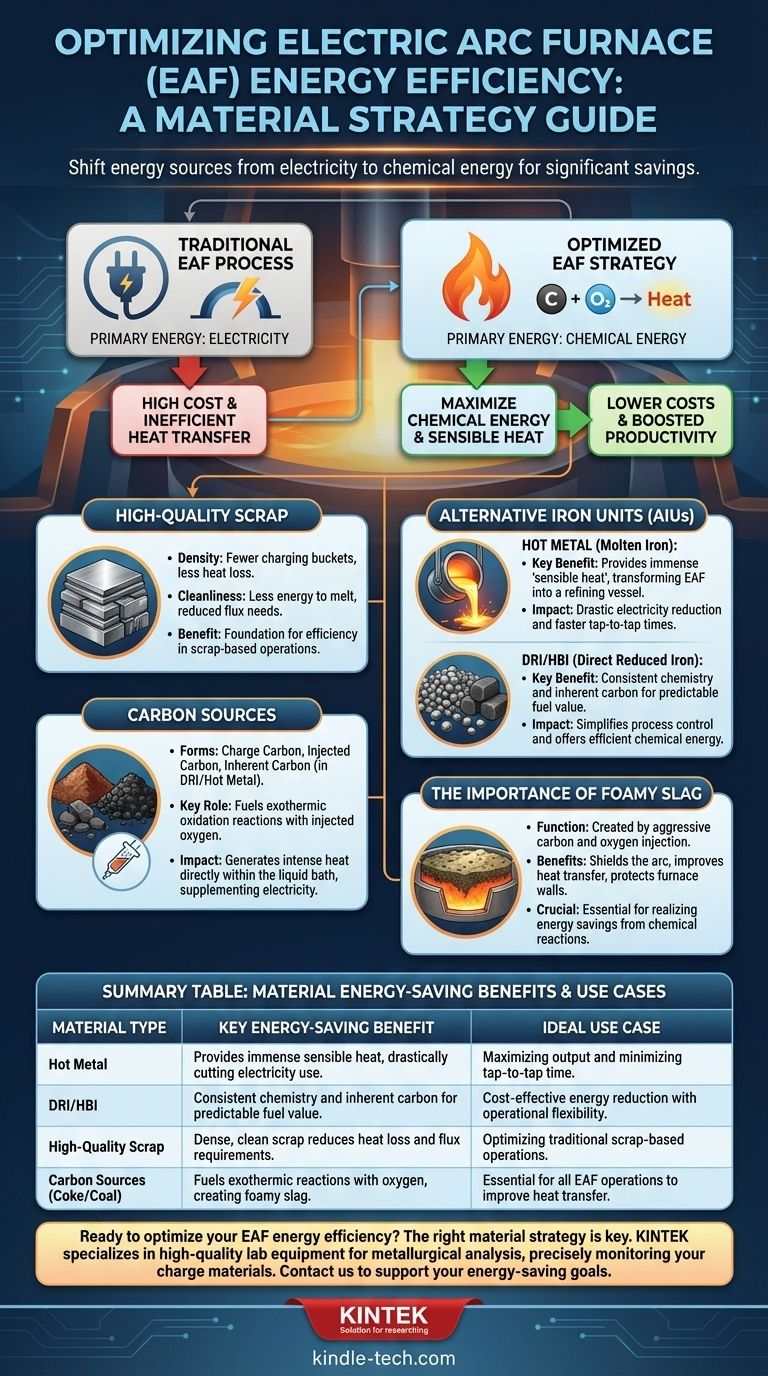

Tableau récapitulatif :

| Type de matériau | Principal avantage en matière d'économie d'énergie | Cas d'utilisation idéal |

|---|---|---|

| Fonte liquide | Fournit une chaleur sensible immense, réduisant drastiquement la consommation d'électricité | Maximisation de la production et minimisation du temps de coulée |

| DRI/HBI | Chimie constante et carbone inhérent pour une valeur combustible prévisible | Réduction d'énergie rentable avec flexibilité opérationnelle |

| Ferraille de haute qualité | La ferraille dense et propre réduit les pertes de chaleur et les besoins en fondants | Optimisation des opérations traditionnelles basées sur la ferraille |

| Sources de carbone (Coke/Charbon) | Alimente les réactions exothermiques avec l'oxygène, créant un laitier moussant | Essentiel pour toutes les opérations de FAE afin d'améliorer le transfert de chaleur |

Prêt à optimiser l'efficacité énergétique de votre FAE ? La bonne stratégie matérielle est essentielle pour réduire les coûts et augmenter la productivité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour l'analyse métallurgique, vous aidant à surveiller et contrôler précisément vos matériaux de charge FAE. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs d'économie d'énergie. Contactez nos experts pour améliorer votre processus de fabrication d'acier.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût