Fondamentalement, un four à atmosphère est un four industriel spécialisé utilisé pour le traitement thermique des matériaux dans un environnement gazeux contrôlé avec précision. Sa fonction principale est de permettre des processus à haute température tels que le recuit, le brasage et le frittage, tout en empêchant le matériau de réagir avec l'oxygène ou d'autres éléments présents dans l'air. Ce contrôle est essentiel pour les matériaux sujets à l'oxydation, garantissant une finition propre et préservant leurs propriétés souhaitées.

La véritable valeur d'un four à atmosphère n'est pas seulement sa capacité à générer de la chaleur, mais son pouvoir de contrôler la chimie du processus de chauffage. Il crée une bulle protectrice, permettant aux matériaux d'être transformés par la température sans être dégradés par leur environnement.

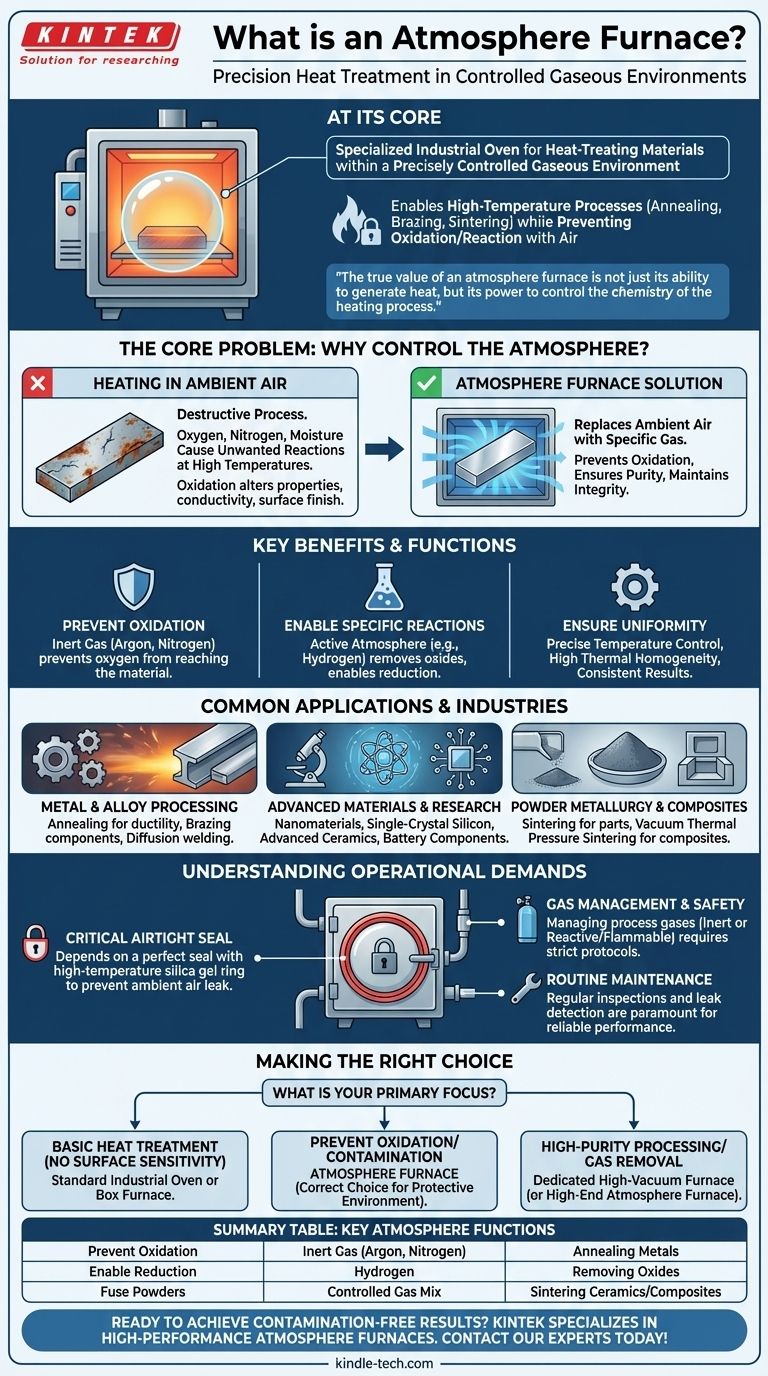

Le problème fondamental : Pourquoi contrôler l'atmosphère ?

Chauffer de nombreux matériaux à l'air ambiant est un processus destructeur. L'oxygène, l'azote et l'humidité présents dans l'air peuvent provoquer des réactions chimiques indésirables à haute température. Un four à atmosphère est conçu pour résoudre ce problème fondamental.

Prévenir l'oxydation et la contamination

De nombreux métaux et alliages forment une couche d'oxyde lorsqu'ils sont chauffés. Cette oxydation peut modifier les propriétés mécaniques, la conductivité électrique et l'état de surface d'un matériau.

Un four à atmosphère remplace l'air ambiant par un gaz spécifique, tel qu'un gaz inerte comme l'argon ou l'azote. Cette atmosphère protectrice empêche l'oxygène d'atteindre le matériau, assurant ainsi que sa pureté et son intégrité sont maintenues.

Permettre des réactions chimiques spécifiques

Au-delà d'être simplement protectrice, l'atmosphère peut être une partie active du processus. Par exemple, une atmosphère d'hydrogène peut être utilisée pour éliminer activement les oxydes de la surface d'un matériau, un processus connu sous le nom de réduction.

D'autres processus, comme le frittage, reposent sur une atmosphère contrôlée pour fusionner des matériaux en poudre sans les faire fondre, ce qui est essentiel pour la fabrication de céramiques avancées et de matériaux composites.

Assurer l'uniformité et la précision

Les fours à atmosphère sont conçus pour des performances thermiques exceptionnelles. Ils offrent un contrôle précis de la température et une grande homogénéité thermique, ce qui signifie que la température est constante dans toute la chambre de chauffage.

Cette uniformité est cruciale pour obtenir des résultats stables et reproductibles, en particulier dans les applications sensibles telles que la fabrication de semi-conducteurs, de batteries et d'autres matériaux avancés.

Applications et industries courantes

La capacité de contrôler à la fois la chaleur et la chimie rend les fours à atmosphère indispensables dans divers secteurs de grande valeur.

Traitement des métaux et des alliages

Ces fours sont largement utilisés pour le recuit des métaux afin d'augmenter leur ductilité, le brasage des composants pour créer des joints solides et le soudage par diffusion de métaux dissemblables.

Matériaux avancés et recherche

Les laboratoires universitaires, les institutions de recherche et les industries de haute technologie utilisent des fours à atmosphère pour développer et traiter une large gamme de matériaux. Cela comprend les nanomatériaux, le silicium monocristallin, les céramiques avancées et les composants de batteries de nouvelle génération.

Métallurgie des poudres et composites

Le four est essentiel pour créer des pièces à partir de matériaux en poudre. Il permet le frittage et le frittage sous pression thermique sous vide, qui sont des processus fondamentaux pour la fabrication de matériaux composites, d'alliages à base de poudre et de céramiques structurelles.

Comprendre les exigences opérationnelles

Bien que puissants, les fours à atmosphère ne sont pas de simples équipements à régler et à oublier. Leur efficacité dépend entièrement de leur intégrité opérationnelle.

L'importance d'un joint parfait

L'ensemble du système repose sur un joint étanche à l'air. La porte du four est généralement équipée d'un anneau en gel de silice résistant aux hautes températures pour empêcher tout air ambiant de s'infiltrer dans la chambre.

Même une petite fuite peut compromettre l'atmosphère contrôlée, annuler les avantages du processus et entraîner des défauts de produit.

Gestion des gaz et sécurité

L'utilisation du four nécessite la gestion d'un approvisionnement en gaz de procédé. Cela peut aller de gaz inertes simples comme l'argon à des gaz réactifs ou inflammables comme l'hydrogène, qui exigent des protocoles de sécurité et des procédures de manipulation stricts.

Maintenance de routine et détection des fuites

Pour garantir des performances fiables, la maintenance préventive de routine n'est pas facultative. Cela comprend des inspections visuelles régulières et, surtout, des tests périodiques de détection de fuites. Identifier et réparer toute source de fuite est primordial pour maintenir l'intégrité de l'atmosphère contrôlée.

Faire le bon choix pour votre objectif

La sélection de l'équipement de chauffage approprié dépend entièrement de la sensibilité chimique de votre matériau et du résultat souhaité de votre processus.

- Si votre objectif principal est un traitement thermique de base sans sensibilité de surface : Un four industriel standard ou un four boîte peut être suffisant et plus rentable.

- Si votre objectif principal est d'éviter toute oxydation ou contamination de surface : Un four à atmosphère est le bon choix, car il fournit l'environnement protecteur nécessaire.

- Si votre objectif principal est un traitement de haute pureté ou l'élimination de tous les gaz : Vous devrez peut-être envisager un four à vide poussé dédié, bien que de nombreux fours à atmosphère puissent atteindre un vide suffisant pour un large éventail d'applications.

En fin de compte, choisir un four à atmosphère est une décision d'investir dans un contrôle précis de la qualité et des performances finales de votre matériau.

Tableau récapitulatif :

| Fonction clé | Type d'atmosphère | Application courante |

|---|---|---|

| Prévenir l'oxydation | Gaz inerte (Argon, Azote) | Recuit des métaux |

| Permettre la réduction | Hydrogène | Élimination des oxydes |

| Fusionner les poudres | Mélange de gaz contrôlé | Frittage de céramiques/composites |

Prêt à obtenir des résultats sans contamination dans votre laboratoire ? KINTEK est spécialisé dans les fours à atmosphère haute performance pour le recuit, le brasage et le frittage de précision. Nos équipements garantissent le chauffage uniforme et les joints étanches dont vos besoins en R&D ou en production exigent. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre traitement des matériaux !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température