À la base, la pulvérisation cathodique magnétron est un outil industriel essentiel pour la création de couches minces haute performance. C'est une technique de dépôt physique en phase vapeur (PVD) utilisée pour revêtir une vaste gamme de matériaux, ou substrats, d'une fine couche d'un autre matériau. Ces revêtements sont appliqués pour modifier les propriétés du substrat, permettant des applications allant des micropuces et panneaux solaires aux outils résistants à l'usure et aux implants médicaux.

La véritable valeur de la pulvérisation cathodique magnétron ne réside pas seulement dans la grande variété de revêtements qu'elle peut produire, mais dans sa capacité à le faire avec un contrôle exceptionnel. Elle permet la création de films extrêmement denses, très uniformes et fortement liés à la surface, ce qui en fait la méthode préférée lorsque la qualité et la performance du revêtement sont critiques.

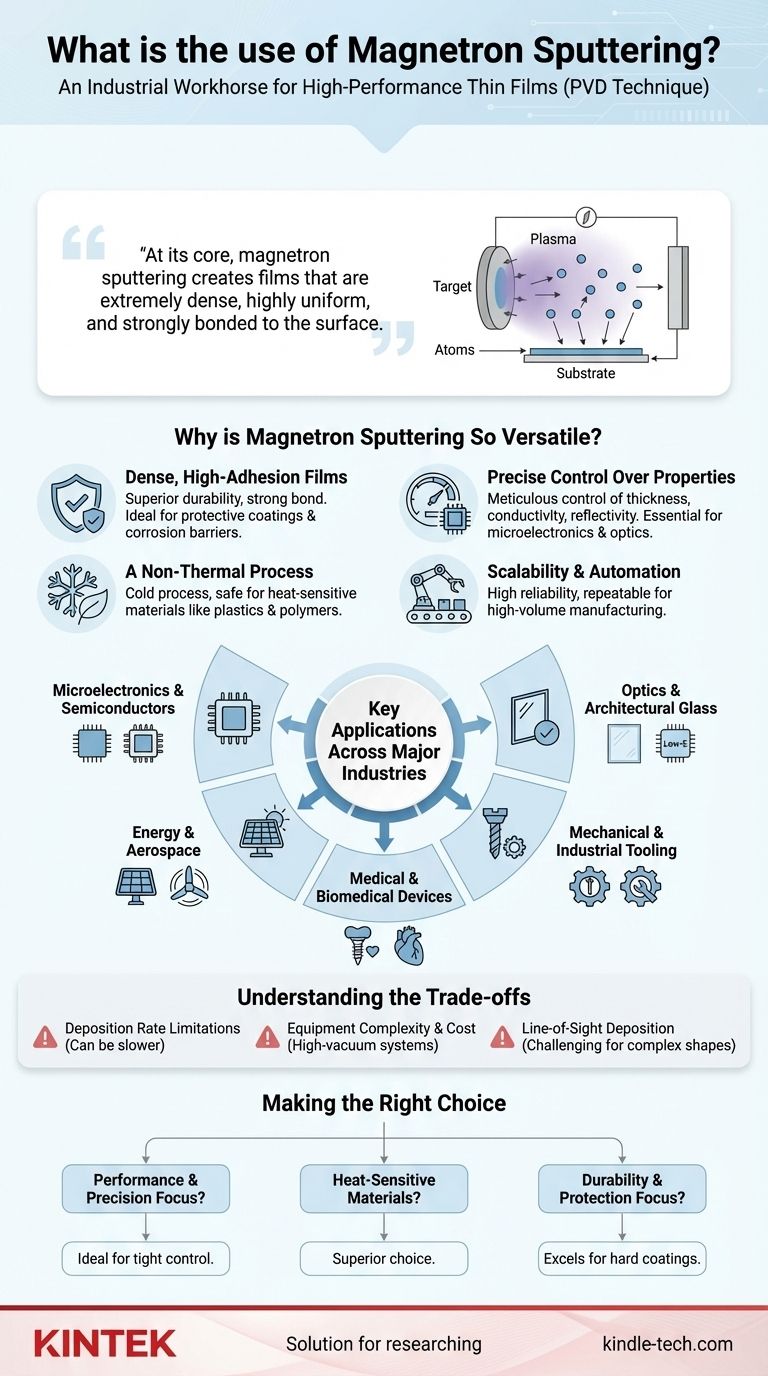

Le Fondement : Pourquoi la pulvérisation cathodique magnétron est-elle si polyvalente ?

L'adoption généralisée de la pulvérisation cathodique magnétron est due à quelques capacités fondamentales qui la rendent particulièrement adaptée aux applications industrielles exigeantes. Elle offre un niveau de précision et de qualité que d'autres méthodes ne peuvent souvent pas égaler à grande échelle.

Création de films denses à forte adhérence

L'un des avantages les plus significatifs de la pulvérisation est la haute énergie cinétique des atomes déposés. Cette énergie se traduit par des films incroyablement denses et adhérant fortement au substrat.

Cela la rend idéale pour les applications de protection, telles que la création de barrières anti-vapeur ou de couches résistantes à la corrosion qui doivent résister à des environnements difficiles.

Contrôle précis des propriétés du film

La pulvérisation cathodique magnétron permet un contrôle méticuleux de l'épaisseur, de la composition et de la structure d'un film. Cette précision est essentielle pour ajuster les caractéristiques fonctionnelles d'un matériau.

Les ingénieurs peuvent affiner la conductivité électrique, la réflectivité ou la transparence optique, et même les propriétés magnétiques d'un revêtement. C'est pourquoi elle est essentielle pour la production de films semi-transparents sur le verre architectural et de couches conductrices dans les circuits intégrés.

Un processus de revêtement non thermique

Contrairement à certaines méthodes de dépôt qui reposent sur une chaleur élevée pour évaporer le matériau, la pulvérisation cathodique magnétron est un processus non thermique, ou "froid".

C'est un avantage crucial pour le revêtement de matériaux sensibles à la chaleur comme les plastiques, les polymères et les composants électroniques délicats qui seraient endommagés ou détruits par des techniques à haute température.

Évolutivité et automatisation

Le processus est très fiable et reproductible, ce qui le rend parfait pour la fabrication à grand volume où la cohérence est essentielle.

Les systèmes de pulvérisation cathodique magnétron sont bien adaptés à l'automatisation, c'est pourquoi ils sont une pierre angulaire des industries comme la fabrication de semi-conducteurs et de disques durs qui exigent un débit élevé et un minimum de défauts.

Applications clés dans les principales industries

La combinaison de contrôle, de qualité et de polyvalence a rendu la pulvérisation cathodique magnétron indispensable dans de nombreux domaines de haute technologie.

Microélectronique et semi-conducteurs

C'est un cas d'utilisation primaire. La pulvérisation est utilisée pour déposer les fines couches métalliques et isolantes qui forment les circuits complexes des micropuces, des processeurs d'ordinateur et des dispositifs de mémoire. Elle est également utilisée dans la fabrication d'écrans plats.

Optique et verre architectural

La technologie est utilisée pour appliquer des revêtements multicouches sur le verre qui peuvent réfléchir le rayonnement infrarouge (chaleur) tout en laissant passer la lumière visible. C'est la base du verre à faible émissivité (Low-E) utilisé dans les bâtiments à haute efficacité énergétique. Elle est également utilisée pour les revêtements antireflet et les finitions décoratives.

Outillage mécanique et industriel

Pour l'industrie de l'usinage, la pulvérisation crée des revêtements super-durs, résistants à l'usure et à faible frottement sur les outils de coupe, les forets et les composants industriels. Ces revêtements prolongent considérablement la durée de vie et améliorent les performances des outils.

Dispositifs médicaux et biomédicaux

La biocompatibilité et la durabilité des films pulvérisés sont essentielles en médecine. Les applications incluent la création de revêtements anti-rejet sur les implants, de couches conductrices sur les dispositifs d'angioplastie et de surfaces durables pour les implants dentaires.

Énergie et aérospatiale

Dans le secteur de l'énergie, la pulvérisation cathodique magnétron est utilisée pour déposer les couches fonctionnelles dans les cellules solaires. Dans l'aérospatiale, elle fournit des revêtements protecteurs pour des composants comme les aubes de turbine à gaz et est utilisée pour déposer des films légers et fonctionnels sur les alliages de magnésium.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas la solution universelle pour tous les besoins de revêtement. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Limitations du taux de dépôt

Comparée à des méthodes plus simples comme l'évaporation thermique, la pulvérisation cathodique magnétron peut être un processus plus lent. Pour les applications où un revêtement épais est nécessaire rapidement et où la précision est moins critique, d'autres méthodes pourraient être plus rentables.

Complexité et coût de l'équipement

Les systèmes de pulvérisation impliquent des chambres à vide poussé, des aimants puissants et des alimentations électriques sophistiquées. Cela représente un investissement en capital important et nécessite des connaissances spécialisées pour fonctionner et entretenir efficacement.

Dépôt en ligne de visée

La pulvérisation est un processus en "ligne de visée", ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source (cible) au substrat. Cela peut rendre difficile le revêtement uniforme de formes complexes et tridimensionnelles sans systèmes avancés de rotation et de manipulation du substrat.

Faire le bon choix pour votre objectif

Décider si la pulvérisation cathodique magnétron est la bonne approche dépend entièrement des exigences spécifiques de votre produit final.

- Si votre objectif principal est la performance et la précision : La pulvérisation cathodique magnétron est idéale pour créer des films denses et uniformes où des propriétés comme la conductivité électrique ou la transparence optique doivent être étroitement contrôlées.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Sa nature non thermique en fait un choix supérieur pour le dépôt de films de haute qualité sur les plastiques, les polymères et autres composants délicats.

- Si votre objectif principal est la durabilité et la protection : La technologie excelle dans la production de revêtements durs, résistants à l'usure et à la corrosion qui forment une liaison exceptionnellement forte avec le substrat.

En fin de compte, la pulvérisation cathodique magnétron est le processus industriel de prédilection lorsque la performance, la qualité et la précision d'un film mince sont non négociables.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal | Application idéale |

|---|---|---|

| Films denses à forte adhérence | Durabilité supérieure et forte liaison au substrat | Revêtements protecteurs, barrières anticorrosion |

| Contrôle précis | Propriétés électriques, optiques et magnétiques ajustables | Microélectronique, verre architectural |

| Processus non thermique | Sûr pour les matériaux sensibles à la chaleur (plastiques, polymères) | Dispositifs médicaux, électronique délicate |

| Évolutivité et automatisation | Fabrication à grand volume et cohérente | Production de semi-conducteurs, disques durs |

Prêt à améliorer votre produit avec des films minces haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la pulvérisation cathodique magnétron, au service d'industries allant de la microélectronique aux dispositifs médicaux. Nos solutions offrent la précision, la durabilité et l'évolutivité que votre laboratoire exige. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en matière de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température