Le dépôt par pulvérisation cathodique est une technologie fondamentale utilisée pour appliquer des films de matériaux ultra-minces et de haute performance sur une surface. C'est un processus critique dans la fabrication avancée, permettant la création de composants pour des industries allant de la microélectronique et des panneaux solaires au verre architectural et à l'aérospatiale.

L'objectif principal du dépôt par pulvérisation cathodique n'est pas seulement d'appliquer une couche, mais de le faire avec une uniformité et une durabilité exceptionnelles. Il y parvient en utilisant un processus physique – le bombardement ionique sous vide – pour créer un film dense et cohérent, difficile à reproduire avec d'autres méthodes.

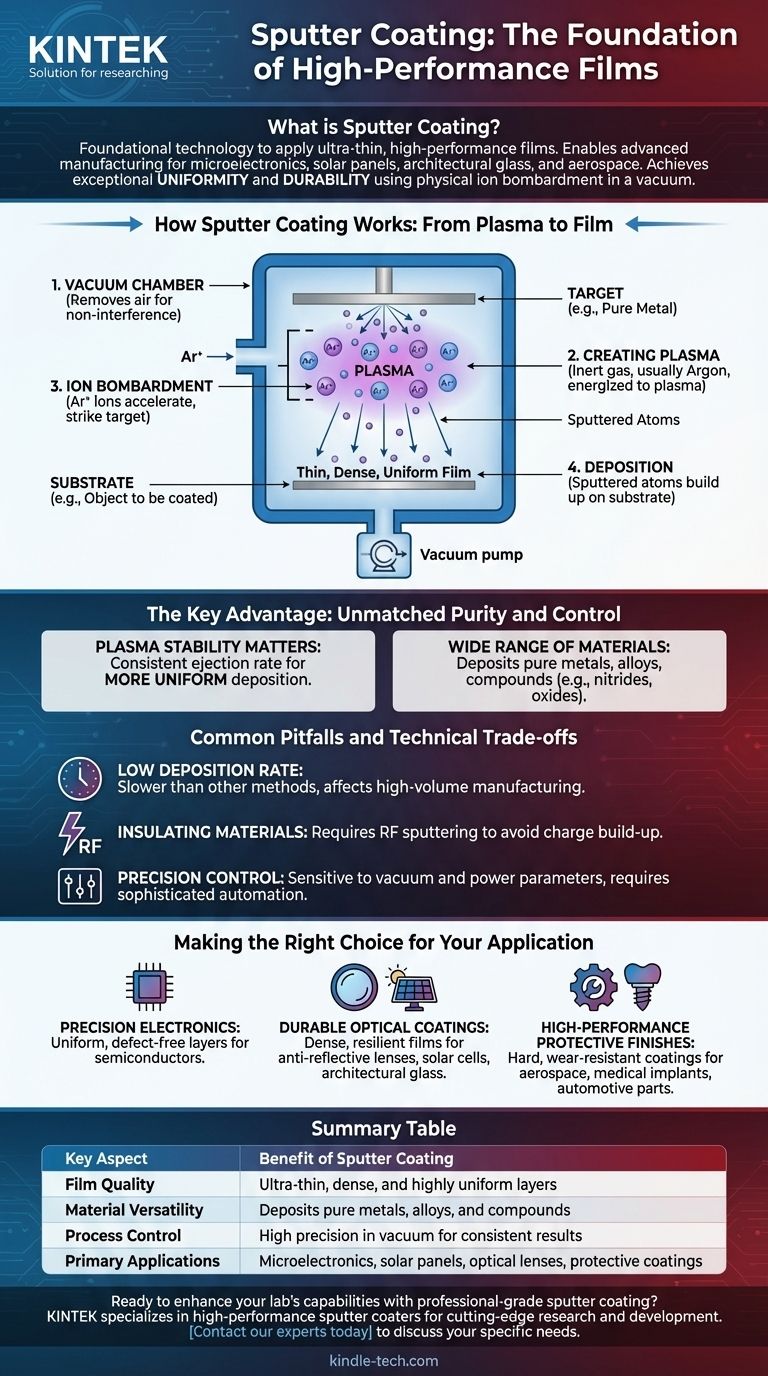

Comment fonctionne le dépôt par pulvérisation cathodique : du plasma au film

Le dépôt par pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD). Le processus déplace physiquement les atomes d'un matériau source et les dépose sur l'objet désiré, le tout dans un environnement hautement contrôlé.

Le rôle de la chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide. Ceci est essentiel car cela élimine l'air et d'autres particules, garantissant que les atomes de matériau éjectés peuvent voyager vers la surface cible sans interférence ni contamination.

Création du plasma

Une petite quantité de gaz inerte, généralement de l'argon, est introduite dans la chambre. Un champ électrique est appliqué, ce qui excite le gaz et le transforme en plasma, un état ionisé de la matière souvent visible sous forme de décharge luminescente.

Bombardement ionique de la cible

Ce plasma contient des ions argon chargés positivement. Ces ions sont accélérés par le champ électrique et dirigés avec une grande force vers le matériau source, appelé la cible.

Lorsque ces ions de haute énergie frappent la cible, ils éjectent physiquement, ou "pulvérisent", des particules et des atomes microscopiques de la surface de la cible.

Dépôt sur le substrat

Ces atomes pulvérisés voyagent à travers le vide et atterrissent sur l'objet à revêtir, appelé le substrat. Ils s'accumulent progressivement sur le substrat, formant un film très mince, dense et hautement uniforme.

L'avantage clé : une pureté et un contrôle inégalés

La raison pour laquelle le dépôt par pulvérisation cathodique est si largement adopté est sa capacité à produire des films de qualité supérieure. Cela découle directement de la physique du processus.

Pourquoi la stabilité du plasma est importante

La nature stable et contrôlée du plasma garantit que les atomes sont éjectés de la cible à un rythme et une énergie constants. Cela se traduit directement par un dépôt plus uniforme et régulier sur toute la surface du substrat.

Une large gamme de matériaux

Le processus de pulvérisation est remarquablement polyvalent. Il peut être utilisé pour déposer des films de métaux purs, d'alliages et de composés comme le titane, le chrome, les nitrures de zirconium et divers oxydes.

Pièges courants et compromis techniques

Bien que puissant, le dépôt par pulvérisation cathodique n'est pas sans défis. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le défi de la vitesse de dépôt

Les méthodes traditionnelles de pulvérisation cathodique DC peuvent avoir un taux de dépôt relativement faible. Cela signifie que le processus peut être plus lent que d'autres techniques de revêtement, ce qui est un facteur dans la fabrication à grand volume.

Difficulté avec les matériaux isolants

La pulvérisation cathodique à diode DC simple fonctionne bien pour les matériaux conducteurs. Cependant, elle ne peut pas pulvériser efficacement les matériaux isolants car une charge s'accumule sur la surface de la cible, repoussant les ions. Des techniques plus complexes comme la pulvérisation RF sont nécessaires pour les isolants.

Le besoin d'un contrôle de précision

Le processus est très sensible à des paramètres tels que la pression du vide et les niveaux de puissance. L'obtention de résultats cohérents nécessite souvent une automatisation sophistiquée, car le contrôle manuel peut être moins fiable.

Faire le bon choix pour votre application

Le choix d'un processus de revêtement dépend entièrement de votre objectif final. La pulvérisation excelle là où la qualité et la performance du film ne sont pas négociables.

- Si votre objectif principal est l'électronique de précision : Le dépôt par pulvérisation cathodique fournit les couches conductrices et isolantes uniformes et sans défaut essentielles à la fabrication des semi-conducteurs modernes.

- Si votre objectif principal est les revêtements optiques durables : Le processus crée les films denses et résistants nécessaires aux lentilles antireflet, aux cellules solaires et au verre architectural à faible émissivité.

- Si votre objectif principal est les finitions protectrices haute performance : La pulvérisation applique des revêtements durs et résistants à l'usure sur les composants aérospatiaux, les implants médicaux et les pièces automobiles avec une cohérence exceptionnelle.

En fin de compte, le dépôt par pulvérisation cathodique est le choix définitif lorsque la performance et la fiabilité d'un film de surface sont aussi critiques que le produit lui-même.

Tableau récapitulatif :

| Aspect clé | Avantage du dépôt par pulvérisation cathodique |

|---|---|

| Qualité du film | Couches ultra-minces, denses et hautement uniformes |

| Polyvalence des matériaux | Dépose des métaux purs, des alliages et des composés (par exemple, nitrures, oxydes) |

| Contrôle du processus | Haute précision dans un environnement sous vide pour des résultats cohérents |

| Applications principales | Microélectronique, panneaux solaires, lentilles optiques, revêtements protecteurs |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt par pulvérisation cathodique de qualité professionnelle ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les pulvérisateurs cathodiques, pour vous aider à réaliser les films minces précis et durables requis pour la recherche et le développement de pointe en microélectronique, optique et science des matériaux. Nos solutions sont conçues pour la fiabilité et des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent répondre à vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quelles sont les méthodes utilisées pour préparer des films minces ? Un guide sur le PVD, le CVD et l'ALD

- Quelles sont les applications industrielles de la filtration ? Le guide essentiel des procédés de séparation

- Quel traitement thermique est le meilleur ? Associez le bon processus à l'objectif de votre matériau

- Comment une plus grande surface affecte-t-elle la pression d'une même force ? Maîtrisez la physique de la répartition des forces

- Quel rôle l'équipement de chargement joue-t-il dans la vérification de la surveillance du champ de déformation ? Contrôle de précision pour la validation des capteurs

- Quelle est la différence entre le quartz de haute température et le quartz de basse température ? Découvrez la clé du comportement et des applications des cristaux

- La pyrolyse peut-elle produire de l'électricité ? Libérez le potentiel des systèmes de valorisation énergétique des déchets

- Quelle est la source de chaleur la plus courante utilisée pour le brasage ? Le brasage au chalumeau expliqué pour des joints optimaux