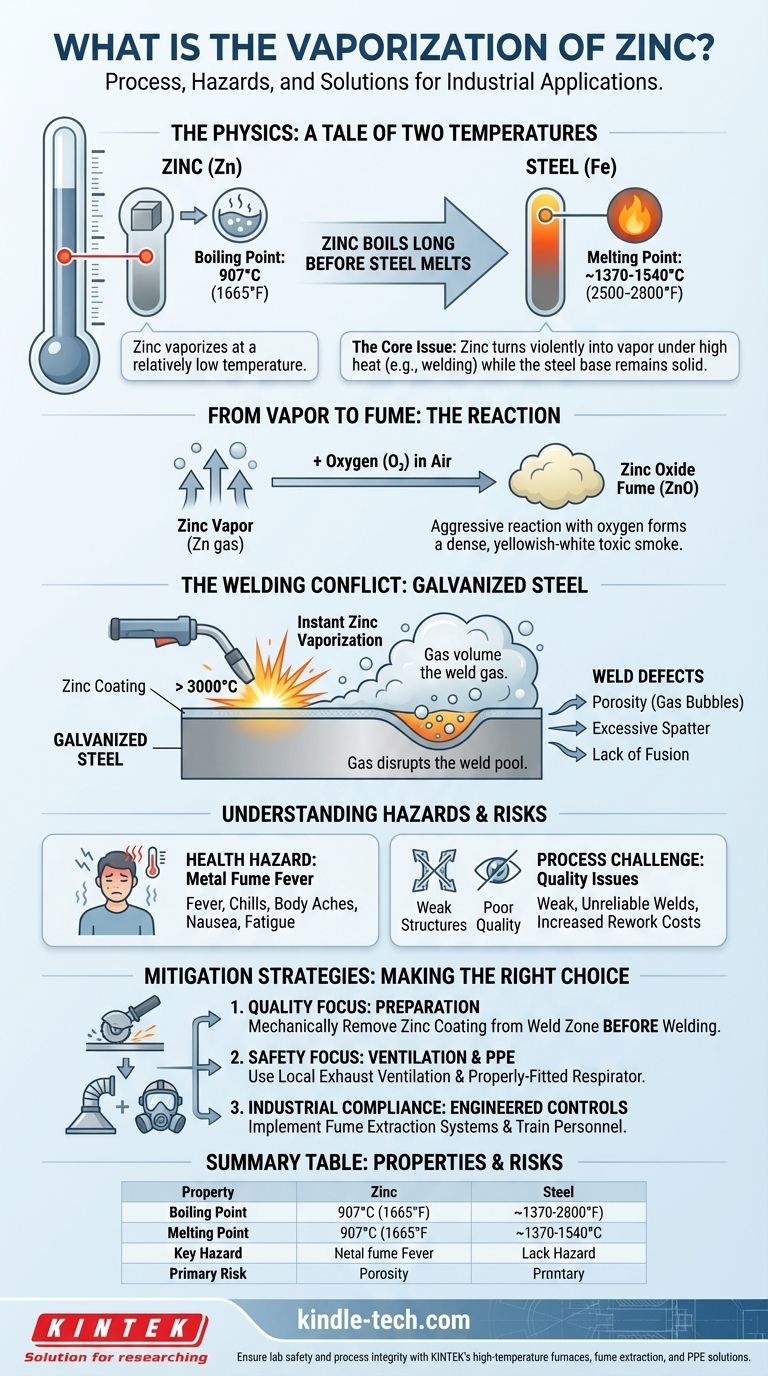

En substance, la vaporisation du zinc est le processus physique par lequel le métal passe d'un état solide ou liquide à une vapeur gazeuse. Cela se produit lorsque le zinc est chauffé à son point d'ébullition de 907°C (1665°F). Il est essentiel de noter que cette température est significativement inférieure au point de fusion de l'acier, ce qui est la principale raison pour laquelle ce phénomène est une préoccupation majeure dans les applications industrielles comme le soudage.

Le problème central de la vaporisation du zinc est son faible point d'ébullition par rapport à d'autres métaux courants, en particulier l'acier. Cette disparité signifie que, dans les processus à haute température, un revêtement protecteur de zinc se transformera violemment en fumée toxique bien avant que le métal de base ne commence à fondre, créant de profonds défis en matière de sécurité et de qualité.

La physique à l'origine du problème

Les implications pratiques de la vaporisation du zinc sont enracinées dans une inadéquation fondamentale des propriétés des matériaux. Comprendre ce conflit est la première étape pour le gérer.

Une histoire de deux températures

L'ensemble du défi peut être résumé en comparant deux chiffres.

Le zinc bout à 907°C (1665°F).

L'acier fond entre 1370 et 1540°C (2500 et 2800°F).

Cela signifie que tout processus conçu pour faire fondre l'acier, comme le soudage, fournira plus qu'assez d'énergie pour faire bouillir violemment tout le zinc présent dans la zone immédiate.

De la vapeur à la fumée

Une fois que le zinc se transforme en gaz, il ne reste pas longtemps une vapeur invisible. Le gaz de zinc chaud réagit immédiatement et agressivement avec l'oxygène de l'air ambiant.

Cette réaction forme de l'oxyde de zinc (ZnO), une fine particule qui se manifeste sous forme de fumée dense, blanc jaunâtre. Cette fumée est la principale source de risques pour la santé et de complications de processus.

Le scénario le plus courant : le soudage de l'acier galvanisé

Bien que la vaporisation du zinc soit pertinente dans le raffinage et la coulée des métaux, son apparition la plus fréquente et la plus problématique se situe dans le soudage de l'acier galvanisé.

Qu'est-ce que la galvanisation ?

La galvanisation est le processus d'application d'un revêtement de zinc protecteur sur l'acier ou le fer. Ce revêtement agit comme une barrière sacrificielle, empêchant l'acier sous-jacent de rouiller.

Le conflit de soudage

Lorsqu'un arc de soudage, qui peut dépasser 3000°C, frappe l'acier galvanisé, le revêtement de zinc en dessous est instantanément vaporisé.

Cette conversion soudaine d'une fine couche solide en un grand volume de gaz crée une pression énorme dans le bain de fusion. Le gaz perturbe la stabilité de l'arc et contamine la soudure elle-même.

L'impact sur la qualité de la soudure

La vapeur de zinc qui s'échappe est directement responsable de graves défauts de soudure.

Ceux-ci incluent la porosité (bulles de gaz piégées dans la soudure solidifiée), des projections de soudure excessives et un manque de fusion. La soudure résultante est souvent structurellement faible, peu fiable et visuellement médiocre.

Comprendre les dangers et les compromis

Le simple fait de "souder à travers" un revêtement de zinc n'est pas une stratégie viable. Les compromis en matière de sécurité et de qualité sont graves et doivent être traités par une procédure appropriée.

Le danger pour la santé : la fièvre des fondeurs

L'inhalation des fumées d'oxyde de zinc est un grave risque professionnel. Elle peut provoquer une affection aiguë connue sous le nom de fièvre des fondeurs.

Les symptômes apparaissent généralement plusieurs heures après l'exposition et imitent la grippe : fièvre, frissons, courbatures, nausées et fatigue. Bien que la maladie soit généralement temporaire, une exposition répétée peut avoir des effets cumulatifs et doit toujours être évitée.

Le défi du processus : la préparation est non négociable

La seule façon de garantir une soudure de haute qualité est d'empêcher le zinc de pénétrer dans le bain de fusion en premier lieu.

Cela nécessite de retirer mécaniquement le revêtement de zinc de la zone de soudure avant de commencer. Des méthodes comme le meulage, le ponçage ou l'utilisation d'un disque à lamelles sont courantes. Cela ajoute une étape de préparation significative, augmentant le temps et les coûts de main-d'œuvre.

L'impératif de contrôle : ventilation et EPI

Étant donné qu'une certaine génération de fumée est souvent inévitable, des contrôles de sécurité appropriés sont essentiels.

Cela inclut l'utilisation d'une ventilation par aspiration locale (extracteurs de fumée) pour capter la fumée à sa source et le port d'un équipement de protection individuelle (EPI) approprié, en particulier un respirateur homologué pour les fumées métalliques.

Faire le bon choix pour votre objectif

Votre approche de la gestion de la vaporisation du zinc doit être dictée par votre objectif principal, qu'il s'agisse de la sécurité personnelle, de la qualité du projet ou de la conformité industrielle.

- Si votre objectif principal est la qualité de la soudure : Vous devez retirer mécaniquement le revêtement de zinc de la zone de soudure et des zones environnantes avant de commencer à souder.

- Si votre objectif principal est la sécurité personnelle : Priorisez toujours la ventilation, travaillez dans un espace ouvert ou bien ventilé, et portez un respirateur correctement ajusté et homologué pour les fumées métalliques.

- Si votre objectif principal est la conformité industrielle : Mettez en œuvre des contrôles techniques comme des systèmes d'extraction de fumée et assurez-vous que tout le personnel est formé aux dangers et équipé des EPI corrects.

Comprendre que le zinc se vaporisera toujours sous la chaleur de soudage est la clé pour anticiper ses effets et assurer à la fois la sécurité personnelle et l'intégrité structurelle de votre travail.

Tableau récapitulatif :

| Propriété | Zinc | Acier (à titre de comparaison) |

|---|---|---|

| Point d'ébullition | 907°C (1665°F) | N/A |

| Point de fusion | 420°C (787°F) | ~1370-1540°C (2500-2800°F) |

| Danger clé | Forme de la fumée toxique d'oxyde de zinc (ZnO) | N/A |

| Risque principal | Fièvre des fondeurs, défauts de soudure | N/A |

Assurez la sécurité et l'intégrité de vos processus en laboratoire lorsque vous travaillez avec des métaux comme le zinc. Les risques d'exposition aux fumées toxiques et de défaillance des matériaux sont réels. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des fours haute température, des systèmes d'extraction de fumée et des EPI pour protéger votre équipe et votre travail. Ne faites aucun compromis sur la sécurité — contactez nos experts dès aujourd'hui pour trouver la solution adaptée à votre application !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace