À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus qui utilise l'énergie d'un plasma pour déposer une couche mince de haute qualité sur un substrat. Le flux de travail commence par l'introduction de gaz précurseurs dans une chambre à basse pression, où un champ de radiofréquence (RF) allume le gaz en plasma. Ce plasma énergétique décompose les molécules de gaz en espèces chimiques réactives qui se déposent ensuite sur la surface du substrat, réagissent et s'accumulent couche par couche pour former le film final.

L'élément essentiel à retenir est que le PECVD remplace la chaleur intense requise par les méthodes de dépôt traditionnelles par l'énergie d'un plasma. Ce changement fondamental permet le dépôt de films à des températures nettement plus basses, ce qui rend possible le revêtement de matériaux sensibles qui seraient autrement endommagés par la chaleur.

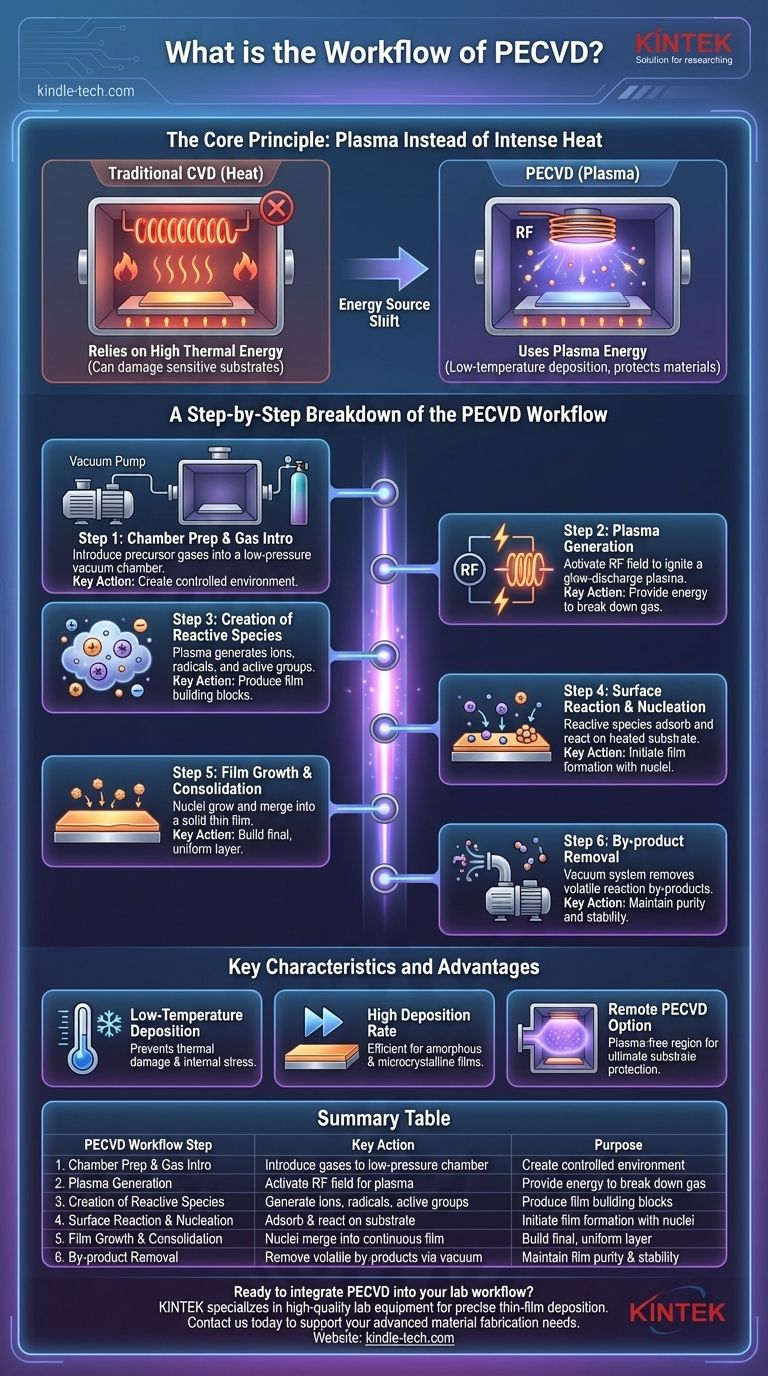

Le principe fondamental : le plasma au lieu de la chaleur intense

Pour comprendre le flux de travail du PECVD, vous devez d'abord saisir le problème qu'il résout. La clé réside dans sa relation avec le dépôt chimique en phase vapeur (CVD) traditionnel.

La limitation du CVD traditionnel

Le CVD traditionnel repose exclusivement sur l'énergie thermique. Un substrat est chauffé à des températures très élevées, ce qui fournit l'énergie nécessaire pour décomposer les gaz précurseurs et entraîner les réactions chimiques qui forment le film.

Cette exigence de chaleur élevée est une contrainte importante, car elle peut endommager les substrats sensibles à la température comme les composants électroniques ou les plastiques.

L'avantage du PECVD : l'énergie du plasma

Le PECVD contourne le besoin de chaleur extrême en créant un plasma. Le processus utilise toujours un substrat chauffé, mais à une température beaucoup plus basse.

Un champ électrique RF énergise les gaz précurseurs, arrachant des électrons et créant un mélange d'ions, d'électrons et d'espèces neutres hautement réactives. Ces particules énergétiques ont suffisamment d'énergie (généralement 1 à 10 eV) pour rompre les liaisons chimiques et entraîner des réactions sans apport thermique élevé.

Une explication étape par étape du flux de travail du PECVD

Le processus PECVD peut être décomposé en une série d'étapes bien définies, toutes se déroulant dans une chambre à vide contrôlée.

Étape 1 : Préparation de la chambre et introduction des gaz

Tout d'abord, un substrat est placé à l'intérieur de la chambre de réaction, qui est ensuite pompée jusqu'à un environnement à basse pression (généralement de 50 mtorr à 5 torr).

Une fois le vide stable, des quantités précisément contrôlées d'un ou plusieurs gaz précurseurs sont introduites dans la chambre.

Étape 2 : Génération de plasma

Une source d'alimentation RF (généralement entre 100 kHz et 40 MHz) est activée. Cela crée un champ électrique intense à l'intérieur de la chambre.

Le champ énergise le gaz précurseur, le faisant se décomposer et former un plasma de décharge luminescente.

Étape 3 : Création d'espèces réactives

Dans le plasma, les collisions entre les électrons énergétiques et les molécules de gaz créent une "soupe" d'ions, de radicaux et d'autres groupes actifs. Ce sont les éléments hautement réactifs pour le film.

Étape 4 : Réaction de surface et nucléation

Ces espèces réactives diffusent à travers la chambre et s'adsorbent sur la surface du substrat chauffé.

À la surface, elles subissent des réactions chimiques pour former le matériau désiré. Ce processus commence par la formation de minuscules amas stables appelés noyaux cristallins.

Étape 5 : Croissance et consolidation du film

Ces noyaux agissent comme des germes, croissant et fusionnant en structures plus grandes, en forme d'îlots.

Finalement, les îlots coalescent pour former une couche mince continue et solide sur toute la surface du substrat.

Étape 6 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits indésirables. Ces composés volatils se détachent de la surface et sont continuellement éliminés de la chambre par le système de pompe à vide.

Caractéristiques et considérations clés

Le flux de travail unique du PECVD présente plusieurs avantages et caractéristiques distincts qui le différencient des autres méthodes.

Le principal avantage : le dépôt à basse température

La capacité à déposer des films à basse température est la caractéristique déterminante du PECVD. Cela prévient les dommages thermiques et réduit les contraintes internes causées par un décalage de dilatation thermique entre le film et le substrat.

Un autre avantage : un taux de dépôt élevé

Le PECVD peut atteindre des taux de dépôt relativement élevés, ce qui est particulièrement bénéfique pour la production de films amorphes et microcristallins utilisés dans les cellules solaires et les transistors à couches minces.

Une variation critique : le PECVD à distance

Dans certains cas, le plasma lui-même peut encore endommager un substrat très sensible. La méthode PECVD à distance résout ce problème.

Dans cette variation, le plasma est généré dans une chambre séparée. Seules les espèces réactives souhaitées sont extraites et transportées vers le substrat, qui reste dans une région sans plasma, offrant une protection maximale.

Faire le bon choix pour votre objectif

Comprendre le flux de travail du PECVD vous permet de décider s'il s'agit de l'outil approprié pour votre application spécifique.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : le PECVD est le choix idéal, car son processus à basse température prévient les dommages aux composants électroniques, aux polymères et à d'autres substrats délicats.

- Si votre objectif principal est de minimiser les contraintes du film : la nature à basse température du PECVD réduit considérablement les contraintes thermiques qui peuvent provoquer la fissuration ou le délaminage des films.

- Si votre objectif principal est d'atteindre un débit élevé pour les films amorphes : les taux de dépôt élevés du PECVD en font une technique de fabrication efficace pour des composants comme les panneaux solaires.

- Si votre objectif principal est la protection ultime du substrat : envisagez le PECVD à distance pour protéger votre matériau de toute interaction directe avec l'environnement du plasma.

En substituant l'énergie du plasma à la chaleur extrême, le PECVD ouvre de nouvelles possibilités pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Étape du flux de travail PECVD | Action clé | Objectif |

|---|---|---|

| 1. Préparation de la chambre et introduction des gaz | Introduire les gaz précurseurs dans une chambre à basse pression. | Créer un environnement contrôlé pour la réaction. |

| 2. Génération de plasma | Activer un champ RF pour allumer un plasma de décharge luminescente. | Fournir de l'énergie pour décomposer les molécules de gaz. |

| 3. Création d'espèces réactives | Le plasma génère des ions, des radicaux et des groupes actifs. | Produire les éléments constitutifs de la couche mince. |

| 4. Réaction de surface et nucléation | Les espèces réactives s'adsorbent et réagissent sur le substrat chauffé. | Initier la formation du film avec des noyaux cristallins. |

| 5. Croissance et consolidation du film | Les noyaux croissent et fusionnent en une couche mince continue. | Construire la couche de film finale, uniforme, couche par couche. |

| 6. Élimination des sous-produits | Le système de vide élimine les sous-produits de réaction volatils. | Maintenir la pureté du film et la stabilité du processus. |

Prêt à intégrer le PECVD dans le flux de travail de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour le dépôt précis de couches minces. Notre expertise vous assure d'obtenir les bonnes solutions PECVD pour le revêtement de substrats sensibles à la température comme les composants électroniques et les polymères, minimisant les contraintes et maximisant le débit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de fabrication de matériaux avancés de votre laboratoire. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le PECVD parvient-il à déposer des films à basse température ? Maîtrisez l'innovation des films minces à basse température

- Comment le DLC est-il déposé ? Un guide des méthodes PVD vs PACVD pour des revêtements supérieurs

- Quels sont les inconvénients potentiels du PECVD ? Gérer le bombardement par plasma et prévenir les dommages matériels

- Quelle est la différence entre le CVD et le CVD plasma ? Choisissez le bon procédé de dépôt de couches minces

- Le revêtement DLC est-il anti-rayures ? Découvrez la résistance exceptionnelle aux rayures des revêtements DLC

- Comment la puissance de la radiofréquence (RF) affecte-t-elle le processus PECVD ? Maîtrisez l'ionisation pour une qualité de couche mince supérieure

- Pourquoi un niveau de vide de 3 x 10^-3 Pa est-il nécessaire pour le PECVD ? Assurer la pureté du film et une structure de réseau parfaite

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température