À la base, le dépôt chimique en phase vapeur (DCV) est un processus sophistiqué permettant de créer des revêtements solides haute performance à partir d'un gaz. Il fonctionne en introduisant des précurseurs chimiques volatils dans une chambre de réaction, où ils sont énergisés (généralement par la chaleur) et réagissent à la surface d'un objet cible, ou substrat. Cette réaction chimique construit une nouvelle couche solide mince sur la surface du substrat, atome par atome ou molécule par molécule.

Le principe fondamental du DCV n'est pas seulement de revêtir une surface, mais de faire croître un nouveau matériau directement dessus par des réactions chimiques contrôlées. Cela le distingue des processus physiques qui déplacent simplement un matériau d'une source vers une cible.

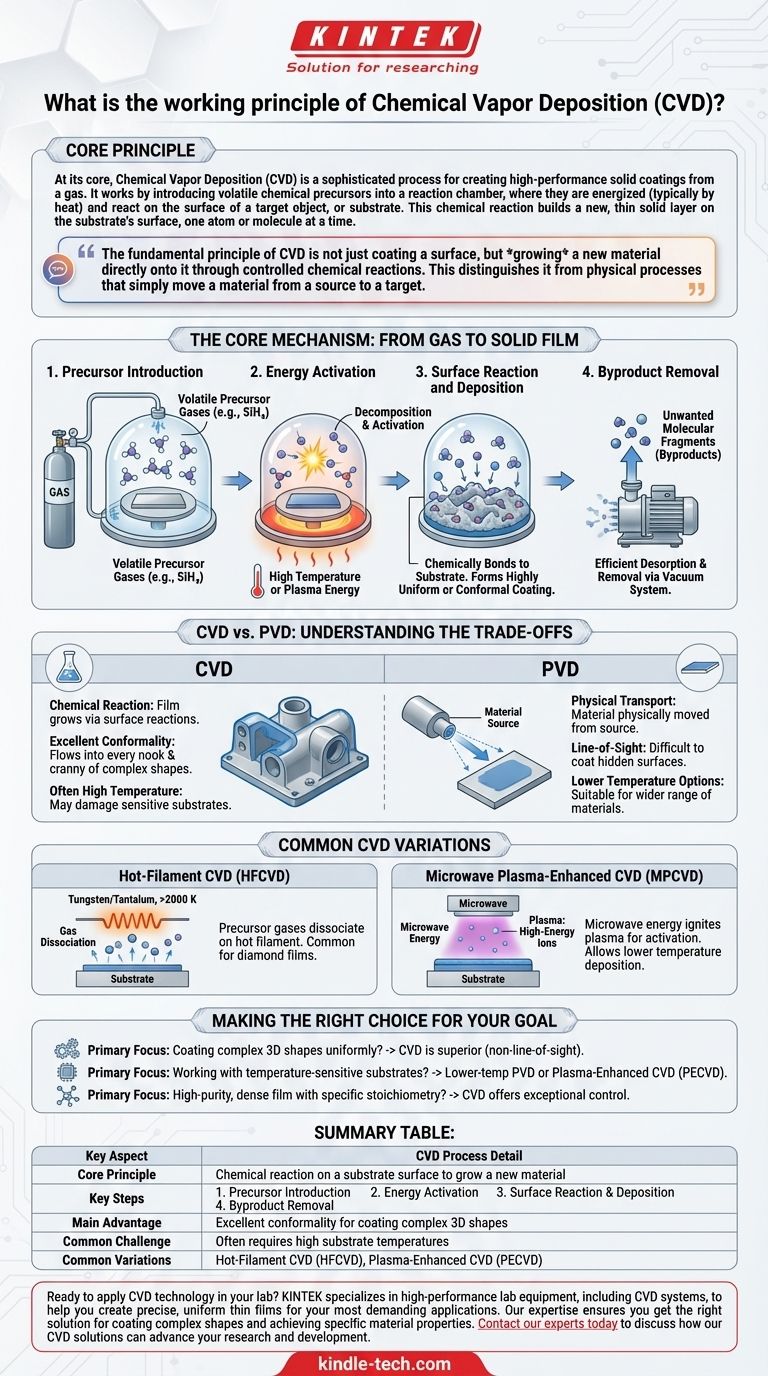

Le mécanisme central : du gaz au film solide

Pour vraiment comprendre le DCV, nous devons le décomposer en une séquence d'étapes distinctes. Chaque étape est essentielle pour former un film mince uniforme et de haute qualité.

Étape 1 : Introduction des précurseurs

Le processus commence par l'injection d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction, qui est souvent maintenue sous vide. Ces précurseurs sont des molécules gazeuses contenant les éléments chimiques spécifiques nécessaires au revêtement final.

Par exemple, pour déposer du silicium, un gaz tel que la silane (SiH₄) peut être utilisé. Pour des matériaux plus complexes, les composés organométalliques sont courants.

Étape 2 : Activation énergétique

Les gaz précurseurs ne réagissent pas seuls. Ils doivent être activés par une source d'énergie externe. La méthode la plus courante consiste à chauffer le substrat à une température de réaction spécifique.

Cette énergie thermique provoque la décomposition ou la fragmentation des molécules de gaz précurseur en espèces chimiques plus réactives. D'autres méthodes, comme l'utilisation d'un filament chaud ou d'un plasma à micro-ondes, peuvent également fournir cette énergie d'activation.

Étape 3 : Réaction de surface et dépôt

Les espèces gazeuses réactives s'adsorbent, ou se déposent, sur la surface chaude du substrat. Une fois là, elles subissent des réactions chimiques avec la surface et entre elles.

Ces réactions forment un matériau solide stable qui se lie chimiquement au substrat. Ce processus se produit sur toute la surface exposée, permettant au film de s'accumuler couche par couche, ce qui donne un revêtement très uniforme ou conforme.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent souvent des fragments moléculaires indésirables, appelés sous-produits. Pour qu'un film propre se forme, ces sous-produits doivent être efficacement désorbés de la surface et retirés de la chambre par le système de vide.

Comprendre les compromis : DCV par rapport au DPV

Le DCV est souvent comparé au dépôt physique en phase vapeur (DPV). Comprendre leurs différences est essentiel pour apprécier les forces et les faiblesses uniques du DCV.

Réaction chimique contre transport physique

La différence déterminante est que le DCV est un processus chimique, tandis que le DPV est un processus physique.

En DCV, le revêtement est un nouveau matériau formé par des réactions sur le substrat. En DPV (comme la pulvérisation cathodique ou l'évaporation), le matériau source est physiquement projeté ou vaporisé en atomes, qui voyagent ensuite selon un trajet en ligne de visée et se condensent sur le substrat.

Conformité du revêtement

Étant donné que le DCV repose sur un gaz capable de s'écouler dans tous les recoins d'une pièce complexe, il excelle dans la production de revêtements très uniformes sur des formes 3D complexes.

Le DPV est un processus en ligne de visée, ce qui rend difficile le revêtement des surfaces cachées ou l'intérieur de tranchées profondes sans manipulation complexe de la pièce.

Limites de température et de matériaux

Les processus DCV traditionnels nécessitent souvent des températures de substrat très élevées (des centaines ou des milliers de degrés Celsius) pour entraîner les réactions chimiques. Cela peut endommager ou altérer les substrats sensibles à la température comme les plastiques ou certains alliages métalliques.

Le DPV peut souvent être effectué à des températures beaucoup plus basses, ce qui le rend adapté à une plus large gamme de matériaux.

Variations courantes du DCV

Le principe de base du DCV peut être adapté en modifiant la manière dont l'énergie d'activation est fournie. Cela a conduit à plusieurs techniques spécialisées.

DCV à filament chaud (HFCVD)

En HFCVD, un filament métallique fait d'un métal réfractaire comme le tungstène ou le tantale est chauffé à plus de 2000 K. Les gaz précurseurs se dissocient lorsqu'ils passent sur ce filament intensément chaud, créant les espèces réactives nécessaires au dépôt.

Cette méthode est courante pour faire croître des films de diamant, mais un inconvénient majeur est que le filament lui-même peut se dégrader avec le temps.

DCV assisté par plasma à micro-ondes (MPCVD)

Cette technique utilise l'énergie des micro-ondes pour enflammer les gaz précurseurs en un plasma — un état de la matière à haute énergie contenant des ions et des fragments moléculaires réactifs.

Le plasma fournit l'énergie d'activation pour les réactions, permettant souvent au dépôt de se produire à une température de gaz globale beaucoup plus basse. C'est donc une méthode précieuse pour revêtir des matériaux plus sensibles à la température.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le DCV est souvent le choix supérieur en raison de sa nature non-ligne-de-visée et en phase gazeuse.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température : Un processus DPV à plus basse température ou un DCV assisté par plasma (PECVD) spécialisé est probablement l'approche nécessaire.

- Si votre objectif principal est de créer un film de haute pureté et dense avec une stœchiométrie spécifique : Le DCV offre un contrôle exceptionnel sur la chimie du matériau final grâce à une gestion précise des gaz précurseurs.

En fin de compte, comprendre les principes fondamentaux du dépôt vous permet de sélectionner la technologie qui réalisera le plus efficacement les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Aspect clé | Détail du processus DCV |

|---|---|

| Principe de base | Réaction chimique sur la surface d'un substrat pour faire croître un nouveau matériau |

| Étapes clés | 1. Introduction des précurseurs 2. Activation énergétique 3. Réaction de surface et dépôt 4. Élimination des sous-produits |

| Avantage principal | Excellente conformité pour le revêtement de formes 3D complexes |

| Défi courant | Nécessite souvent des températures de substrat élevées |

| Variations courantes | DCV à filament chaud (HFCVD), DCV assisté par plasma (PECVD) |

Prêt à appliquer la technologie DCV dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes DCV, pour vous aider à créer des films minces précis et uniformes pour vos applications les plus exigeantes. Notre expertise garantit que vous obtenez la bonne solution pour revêtir des formes complexes et atteindre des propriétés matérielles spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions DCV peuvent faire progresser votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur