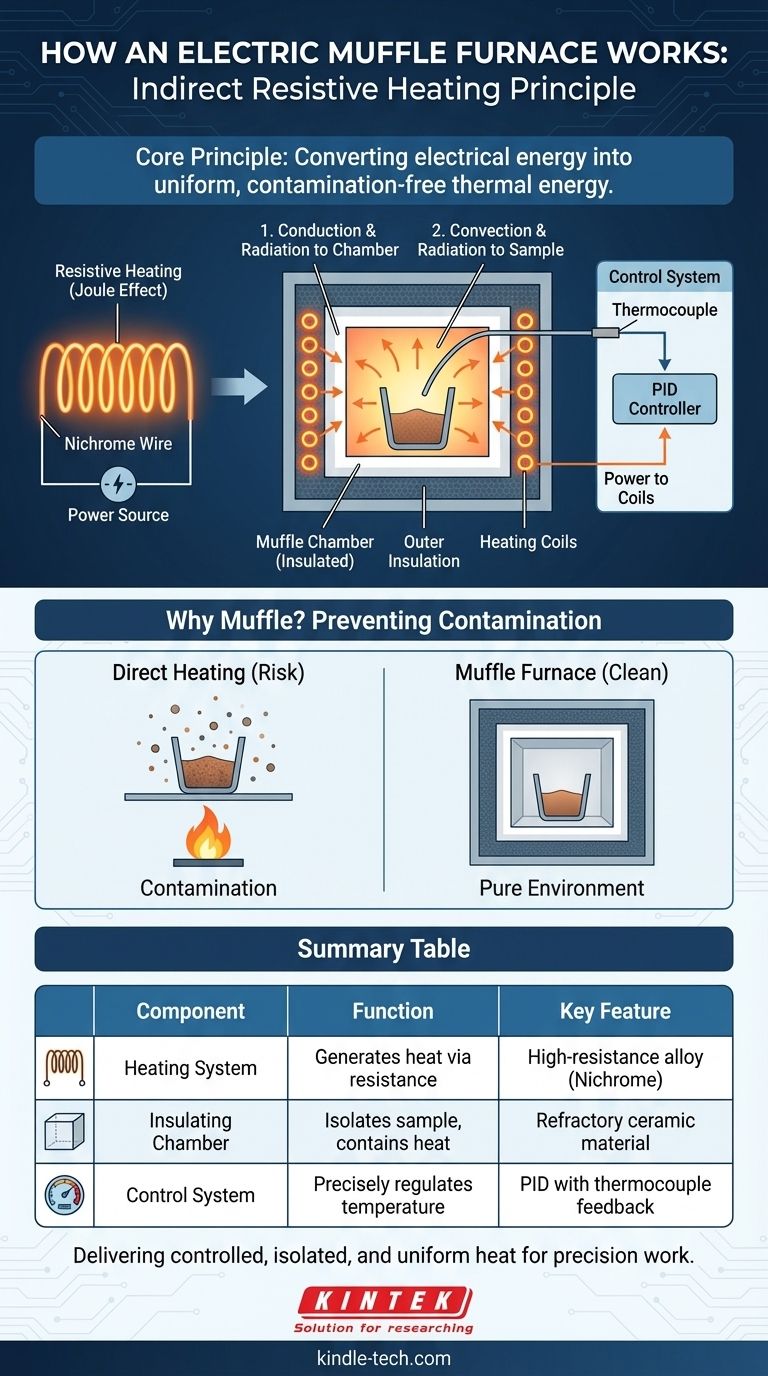

À la base, un four à moufle électrique fonctionne sur le principe du chauffage résistif indirect. Il convertit l'énergie électrique en énergie thermique à l'aide de serpentins chauffants. Cette chaleur est ensuite transférée par convection et rayonnement à un échantillon maintenu dans une chambre isolée et autonome – le « moufle » – qui isole l'échantillon des éléments chauffants eux-mêmes.

Le défi central dans de nombreuses applications à haute température est d'obtenir une chaleur intense et uniforme sans contaminer le matériau testé. Le four à moufle résout ce problème en utilisant une chambre isolée pour séparer l'échantillon des éléments chauffants électriques, garantissant un environnement propre et précisément contrôlé.

Les composants essentiels et leurs rôles

Le fonctionnement d'un four à moufle est mieux compris en examinant ses trois systèmes principaux : le système de chauffage, la chambre isolante et le système de contrôle. Chacun joue un rôle distinct dans le processus.

Le système de chauffage : Générer la chaleur

Le processus commence par le chauffage résistif, également connu sous le nom de chauffage Joule. Des serpentins de fil à haute résistance, souvent en alliage nickel-chrome (Nichrome), sont montés autour de la chambre.

Lorsqu'un courant électrique élevé traverse ces serpentins, leur résistance les fait devenir extrêmement chauds, convertissant l'énergie électrique directement en énergie thermique. C'est la source fondamentale de chaleur pour l'ensemble du four.

La chambre isolante : Le "moufle"

Le terme « moufle » fait référence à la chambre intérieure isolée qui contient l'échantillon. Ce composant est la caractéristique distinctive du four.

Il est généralement construit à partir de matériaux céramiques réfractaires à haute température. Le moufle remplit deux fonctions essentielles :

- Isolation : Il crée une barrière physique entre les éléments chauffants incandescents et l'échantillon.

- Isolation thermique : Il fonctionne avec le caisson d'isolation extérieur pour empêcher la chaleur de s'échapper, ce qui assure l'efficacité énergétique et permet au four d'atteindre très rapidement des températures très élevées.

Le système de contrôle : Assurer la précision

Les fours modernes reposent sur une boucle de rétroaction sophistiquée pour une gestion précise de la température.

Un thermocouple, une sonde de détection de température à l'intérieur de la chambre, mesure en continu la température interne. Cette lecture est envoyée à un contrôleur PID (Proportionnel-Intégral-Dérivé), qui est le « cerveau » du four. Le contrôleur compare la température réelle au point de consigne de l'utilisateur et ajuste précisément la puissance envoyée aux éléments chauffants pour maintenir la température cible avec une fluctuation minimale.

Comment la chaleur atteint l'échantillon

Étant donné que les éléments chauffants ne touchent pas directement l'échantillon, la chaleur doit être transférée indirectement. Cela se produit de deux manières principales.

Étape 1 : Conduction et rayonnement vers la chambre

Premièrement, les éléments chauffants rayonnent de la chaleur et la conduisent vers les parois de la chambre du moufle, ce qui fait chauffer uniformément toute la surface intérieure.

Étape 2 : Convection et rayonnement vers l'échantillon

Une fois que les parois de la chambre sont chaudes, elles transfèrent l'énergie thermique à l'échantillon à l'intérieur. Cela se produit principalement par :

- Rayonnement : Les parois intérieures chaudes de la chambre rayonnent l'énergie thermique directement vers la surface de l'échantillon.

- Convection : L'air (ou le gaz) à l'intérieur de la chambre est chauffé par les parois, et ces courants d'air chaud circulants transfèrent la chaleur à l'échantillon.

Ce processus indirect en deux étapes garantit que l'échantillon est chauffé uniformément de tous les côtés sans aucun « point chaud ».

Comprendre l'avantage clé : Prévenir la contamination

La raison principale de cette conception de moufle est de garantir un environnement de chauffage propre.

Le problème avec le chauffage direct

Dans de nombreux processus scientifiques et industriels, tels que l'incinération, le traitement thermique ou la recherche sur les matériaux, il est crucial que l'échantillon reste pur. Si un échantillon était chauffé par combustion directe (comme une flamme de gaz) ou par contact direct avec des serpentins électriques, les sous-produits ou les écailles de la source de chaleur pourraient le contaminer, invalidant les résultats.

La solution du four à moufle

En séparant l'échantillon dans sa propre chambre, le four à moufle garantit que la seule chose qui interagit avec l'échantillon est la chaleur et l'atmosphère contrôlée à l'intérieur de la chambre. Cet isolement est le principe de conception le plus important du four.

Faire le bon choix pour votre objectif

Comprendre le principe de fonctionnement vous aide à utiliser le four pour des résultats spécifiques.

- Si votre objectif principal est la pureté de l'échantillon : L'isolation fournie par la chambre du moufle est la caractéristique la plus critique, empêchant toute contamination des éléments chauffants.

- Si votre objectif principal est la répétabilité du processus : Le contrôleur PID et le système de thermocouple sont essentiels, offrant la régulation précise de la température nécessaire pour des résultats cohérents et fiables sur plusieurs tests.

- Si votre objectif principal est l'efficacité : L'isolation de haute qualité et la conception de chauffage indirect permettent des cycles de chauffage rapides et uniformes tout en économisant de l'énergie.

En fin de compte, un four à moufle est conçu pour fournir une chaleur contrôlée, isolée et uniforme, ce qui en fait un instrument indispensable pour les travaux de précision.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Système de chauffage | Génère de la chaleur par résistance électrique dans les serpentins | Fils en alliage à haute résistance (par exemple, Nichrome) |

| Chambre isolante (Moufle) | Isole l'échantillon et contient la chaleur | Matériau céramique réfractaire à haute température |

| Système de contrôle | Régule précisément la température | Contrôleur PID avec rétroaction par thermocouple |

Prêt à obtenir un chauffage sans contamination et un contrôle précis de la température dans votre laboratoire ?

KINTEK est spécialisé dans les fours à moufle haute performance conçus pour la fiabilité et la précision dans des applications telles que l'incinération, le traitement thermique et la recherche sur les matériaux. Notre équipement garantit que vos échantillons restent purs et que vos processus sont reproductibles.

Contactez nos experts dès aujourd'hui pour trouver le four à moufle parfait pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la température des gaz d'échappement d'une chaudière ? Un indicateur clé de l'efficacité et de la sécurité

- Quel est le principe du four à moufle en laboratoire ? Maîtriser le chauffage de haute température précis

- Quelle est la différence entre un four à moufle et un haut fourneau ? Précision contre production

- Quel est le but d'un four à moufle ? Obtenez un chauffage de haute pureté pour votre laboratoire

- Deux matériaux différents peuvent-ils avoir la même valeur de capacité thermique massique ? Décrypter la science du comportement thermique