Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus permettant de « faire croître » des couches minces de matériau solide sur une surface à partir d'un gaz. Des gaz précurseurs contenant les éléments chimiques requis sont introduits dans une chambre de réaction. Là, ils sont exposés à une énergie élevée, généralement provenant d'un substrat chauffé, ce qui déclenche une réaction chimique qui dépose une couche solide sur ce substrat, atome par atome.

À la base, le CVD n'est pas seulement un processus de revêtement, mais une synthèse chimique contrôlée. Il transforme des gaz soigneusement sélectionnés en un film solide de haute pureté sur une surface en utilisant l'énergie thermique pour piloter des réactions chimiques spécifiques. La qualité du film final est entièrement dictée par la manière dont vous contrôlez la température, la pression et la chimie des gaz à l'intérieur de la chambre.

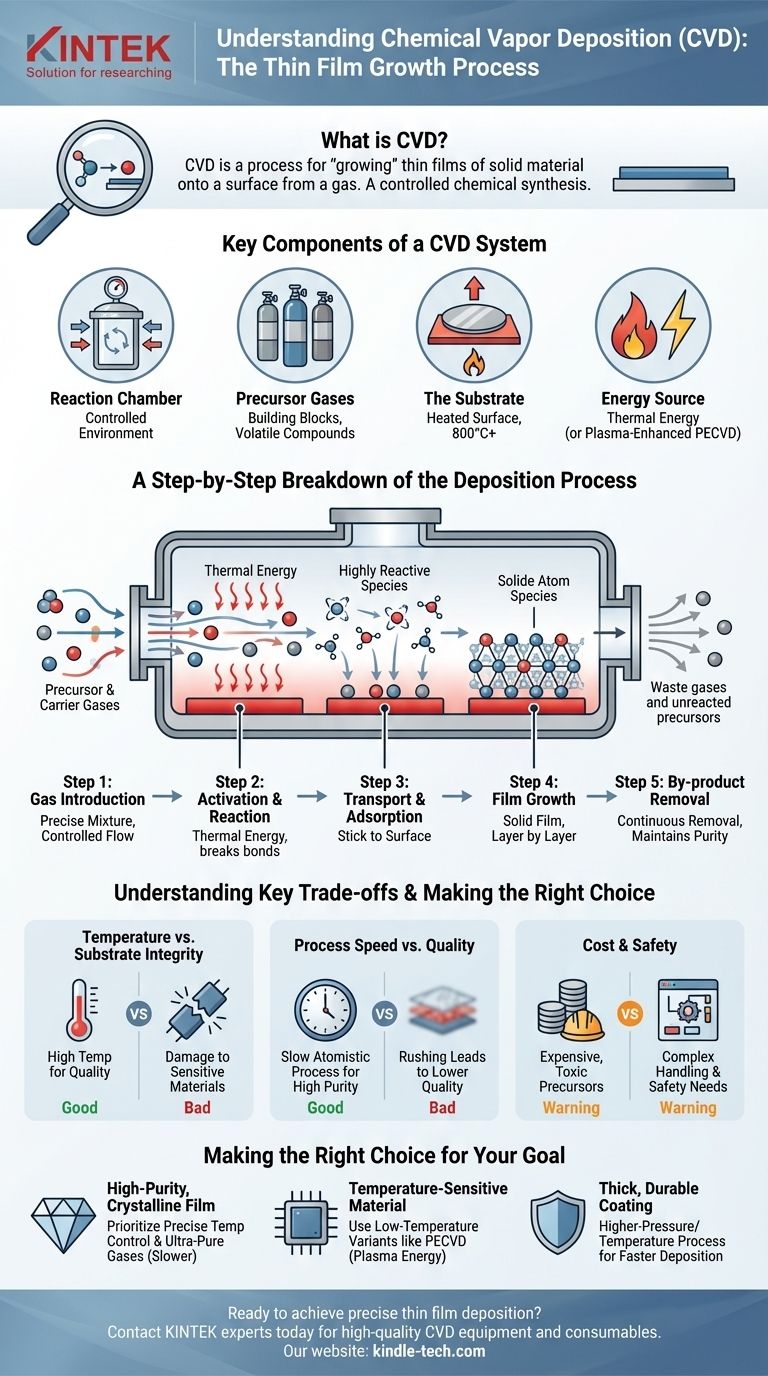

Les composants clés d'un système CVD

Pour comprendre le processus, vous devez d'abord comprendre ses composants essentiels. Chaque système CVD, quel que soit son type spécifique, est construit autour de ces quatre éléments.

La chambre de réaction

C'est l'environnement scellé et contrôlé où se déroule l'ensemble du processus. Elle est conçue pour maintenir une pression spécifique et pour empêcher toute contamination de l'atmosphère extérieure.

Les gaz précurseurs

Ce sont les « blocs de construction » du film. Les précurseurs sont des composés chimiques volatils qui existent sous forme de gaz à température ambiante ou proche de celle-ci et contiennent les atomes que vous souhaitez déposer (par exemple, le gaz méthane, CH₄, comme source de carbone pour les films de diamant). Ils sont souvent mélangés à des gaz porteurs inertes qui aident à les transporter dans la chambre.

Le substrat

C'est le matériau ou la plaquette sur lequel la couche mince est déposée. Le substrat est placé sur un support, ou « susceptor », qui est chauffé à une température élevée et précise (souvent 800 °C ou plus). Cette chaleur fournit l'énergie critique nécessaire à la réaction chimique.

La source d'énergie

Bien que le substrat chauffé soit la source d'énergie la plus courante, certaines variantes du CVD utilisent d'autres méthodes. Le CVD assisté par plasma (PECVD), par exemple, utilise un champ de plasma RF pour décomposer les gaz à des températures plus basses, ce qui le rend adapté aux substrats qui ne peuvent pas supporter une chaleur extrême.

Une analyse étape par étape du processus de dépôt

Le processus CVD peut être compris comme une séquence de cinq événements physiques et chimiques distincts.

Étape 1 : Introduction des gaz

Un mélange précis de gaz précurseurs et porteurs est introduit dans la chambre de réaction à un débit contrôlé.

Étape 2 : Activation et réaction

Lorsque les gaz s'écoulent sur ou près du substrat chaud, l'énergie thermique rompt leurs liaisons chimiques. Cela crée des atomes, des molécules et des radicaux hautement réactifs. Ces espèces réactives subissent ensuite des réactions chimiques en phase gazeuse près de la surface du substrat.

Étape 3 : Transport et adsorption

Les espèces chimiques nouvellement formées diffusent à travers le gaz et se déposent sur la surface chaude du substrat, un processus connu sous le nom d'adsorption. Elles adhèrent à la surface mais peuvent encore avoir suffisamment d'énergie pour se déplacer légèrement.

Étape 4 : Croissance du film

À la surface, les espèces adsorbées trouvent des sites stables et forment des liaisons chimiques fortes avec le substrat et entre elles. Cela construit le film solide, couche par couche. Le substrat lui-même peut agir comme un catalyseur, assurant une forte adhérence du film.

Étape 5 : Élimination des sous-produits

Les réactions chimiques produisent des gaz résiduels comme sous-produits. Ceux-ci, ainsi que tous les gaz précurseurs n'ayant pas réagi, sont continuellement pompés hors de la chambre via un système d'échappement.

Comprendre les compromis clés

Le CVD est une technique puissante, mais son efficacité dépend de la gestion de plusieurs compromis critiques. Ce n'est pas une solution universellement parfaite.

Température par rapport à l'intégrité du substrat

Les températures élevées requises pour de nombreux processus CVD produisent des films cristallins de haute qualité. Cependant, cette même chaleur peut endommager ou détruire des substrats sensibles à la chaleur, tels que les plastiques ou certains composants électroniques.

Vitesse du processus par rapport à la qualité

L'obtention d'une structure cristalline pure et hautement ordonnée (comme un diamant cultivé en laboratoire) est un processus atomique qui peut être extrêmement lent, prenant parfois des jours ou des semaines. Se précipiter dans le processus en augmentant le débit ou la pression des gaz entraîne souvent des films amorphes ou contaminés de qualité inférieure.

Coût et sécurité

Les gaz précurseurs utilisés dans le CVD peuvent être coûteux, très toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de manipulation des gaz et de sécurité complexes et coûteux, ce qui augmente le coût global et la complexité opérationnelle.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du processus CVD doivent être ajustés en fonction de votre objectif final.

- Si votre objectif principal est un film cristallin de haute pureté (par exemple, pour les semi-conducteurs ou l'optique) : Vous devez privilégier un contrôle précis des températures élevées et utiliser des gaz précurseurs ultra-purs, en acceptant un taux de dépôt plus lent.

- Si votre objectif principal est de déposer un film sur un matériau sensible à la température : Vous devez utiliser une variante à basse température comme le CVD assisté par plasma (PECVD), qui utilise l'énergie du plasma pour activer les gaz au lieu de simplement la chaleur.

- Si votre objectif principal est un revêtement protecteur épais et durable : Un processus CVD à pression et température plus élevées est souvent idéal, car il permet généralement des taux de dépôt plus rapides pour construire rapidement l'épaisseur.

En fin de compte, maîtriser le CVD revient à maîtriser la chimie à l'intérieur de la chambre pour construire votre matériau souhaité à partir de zéro.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Introduction des gaz | Les gaz précurseurs entrent dans la chambre | Fournir les blocs de construction chimiques |

| 2. Activation et réaction | La chaleur/l'énergie rompt les liaisons gazeuses | Créer des espèces réactives pour le dépôt |

| 3. Transport et adsorption | Les espèces diffusent et adhèrent au substrat | Initier la liaison de surface |

| 4. Croissance du film | Les atomes se lient pour former une couche solide | Construire la structure de la couche mince |

| 5. Élimination des sous-produits | Les gaz résiduels sont pompés | Maintenir la pureté de la chambre et le contrôle du processus |

Prêt à réaliser un dépôt de couche mince précis dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables CVD de haute qualité, offrant le contrôle et la fiabilité dont votre laboratoire a besoin pour les applications de semi-conducteurs, d'optique et de revêtements protecteurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus CVD et améliorer les résultats de vos recherches !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD) ? Choisissez la bonne technologie de film mince

- Qu'est-ce que le dépôt sous vide en nanotechnologie ? Obtenez un contrôle au niveau atomique pour les nanomatériaux avancés

- Qu'est-ce que le procédé de croissance par dépôt chimique en phase vapeur organométallique ? Construire des films minces haute performance atome par atome

- Qu'est-ce que le dépôt chimique en phase vapeur ? Un guide des films minces haute performance

- Comment le système de contrôle du débit du gaz porteur influence-t-il la qualité de dépôt des couches minces d'oxyde d'aluminium ?

- Qu'est-ce que le dépôt physique en phase vapeur ? Comparaison PVD vs CVD pour un revêtement mince de précision

- Quel est le but de l'ajout d'une source de bore dans la croissance du diamant par CVD ? Maîtriser la conductivité des semi-conducteurs de type P

- Qu'est-ce que le processus de dépôt en phase vapeur ? Un guide sur les revêtements en couches minces CVD et PVD