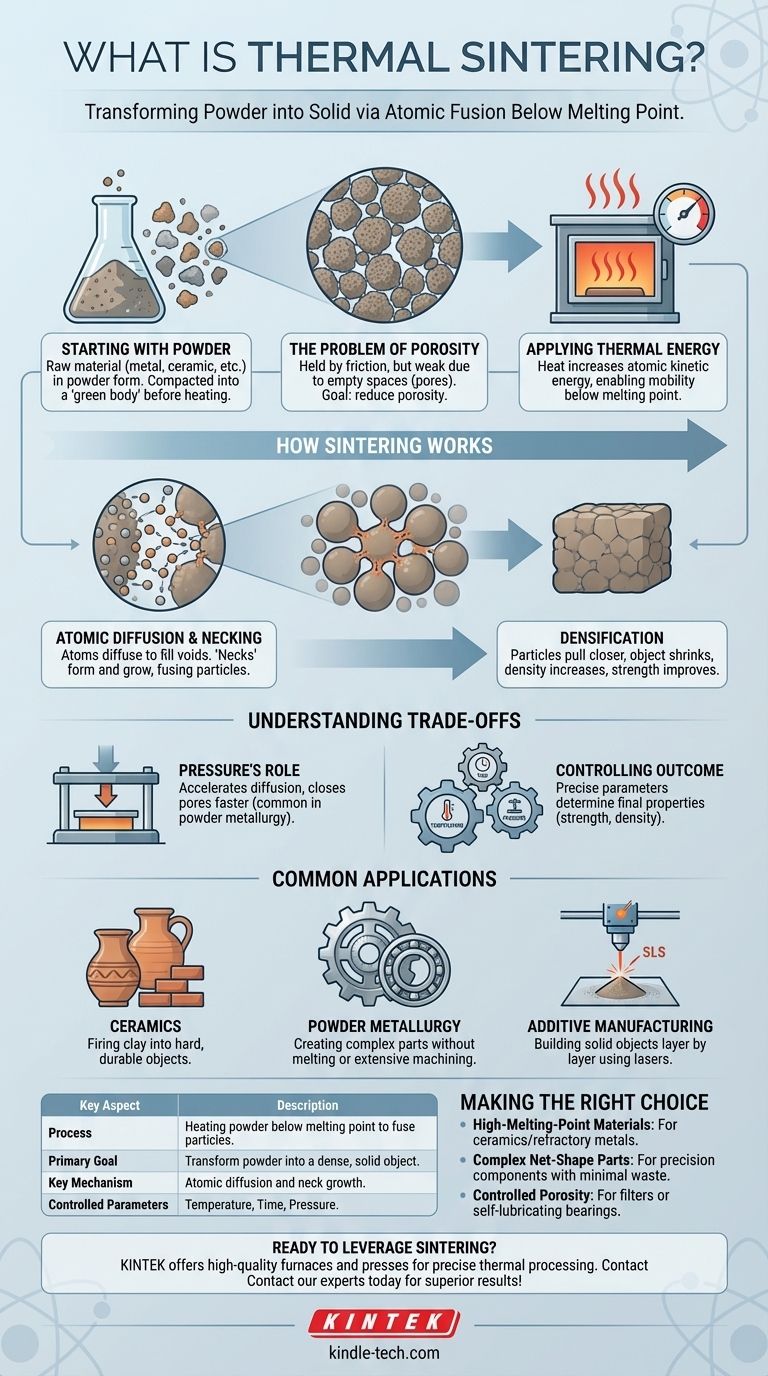

À la base, le frittage thermique est un procédé de fabrication qui transforme un ensemble de particules de poudre en un objet solide et dense. Il y parvient en appliquant une chaleur élevée, souvent combinée à une pression, à une température inférieure au point de fusion réel du matériau. Au lieu de faire fondre le matériau en un liquide, le frittage encourage les particules individuelles à se lier et à fusionner au niveau atomique, créant ainsi une masse solide et cohérente.

Le concept crucial à comprendre est que le frittage n'est pas la fusion. C'est un processus à l'état solide où la chaleur énergise les atomes, leur permettant de diffuser à travers les limites des particules pour éliminer les espaces vides entre elles, ce qui donne un produit final plus solide et plus dense.

L'objectif fondamental : de la poudre au solide

Commencer avec un matériau en poudre

Le processus de frittage commence toujours par une matière première sous forme de poudre. Il peut s'agir d'un métal, d'une céramique, d'un plastique ou d'un matériau composite. La poudre initiale est souvent compactée dans une forme désirée, appelée « corps vert », avant d'être chauffée.

Le problème de la porosité

Une poudre compactée est maintenue ensemble par friction mais est mécaniquement faible en raison du grand nombre de minuscules espaces vides, ou pores, entre les particules. L'objectif principal du frittage est de réduire ou d'éliminer considérablement cette porosité.

Application de l'énergie thermique

La chaleur est le principal catalyseur du processus de frittage. Cette énergie thermique augmente l'énergie cinétique des atomes dans les particules de poudre, les rendant suffisamment mobiles pour se déplacer et former de nouvelles liaisons.

Comment fonctionne réellement le frittage

Éviter le point de fusion

Il est essentiel de comprendre que la température de frittage est toujours maintenue en dessous du point de fusion du matériau. Si le matériau devait fondre, le processus serait de la coulée, et non du frittage. Cela permet de créer des pièces à partir de matériaux ayant des points de fusion exceptionnellement élevés.

Le mécanisme : la diffusion atomique

La chaleur appliquée permet la diffusion atomique. Les atomes migrent de la masse des particules vers les points de contact entre elles. À mesure que les atomes se déplacent pour combler les vides, les particules commencent à fusionner.

Formation de cols et densification

Les premiers points de fusion entre les particules sont appelés des « cols ». À mesure que le processus de frittage se poursuit, ces cols s'élargissent, rapprochant les particules. Cela provoque le rétrécissement de l'objet entier et l'augmentation de sa densité, ce qui donne un composant final beaucoup plus solide.

Comprendre les compromis

Le rôle de la pression

Bien que la chaleur soit le moteur principal, la pression est souvent appliquée pour accélérer le processus. La pression force les particules à entrer en contact plus étroit, ce qui accélère le taux de diffusion atomique et aide à fermer les pores plus efficacement. Cette combinaison est courante en métallurgie des poudres.

Contrôler le résultat

Les propriétés finales d'une pièce frittée — telles que la résistance, la dureté et la densité — sont directement contrôlées par trois paramètres principaux : la température, le temps et la pression. Le réglage précis de ces variables permet aux ingénieurs d'adapter précisément les caractéristiques du matériau pour une application spécifique.

Applications courantes

Le frittage est fondamental dans de nombreuses industries. C'est le processus utilisé pour cuire la poterie et les céramiques, transformant l'argile en un objet dur et durable. En métallurgie des poudres, il est utilisé pour créer des pièces métalliques complexes telles que des paliers autolubrifiants et des engrenages sans nécessiter de fusion ou d'usinage intensif. Les processus modernes de fabrication additive (impression 3D) comme le frittage sélectif par laser (SLS) utilisent un laser pour fritter des couches de poudre, construisant un objet solide à partir de zéro.

Faire le bon choix pour votre objectif

Comprendre l'objectif principal du frittage aide à déterminer quand il s'agit de la méthode de fabrication la plus efficace.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : Le frittage est le processus de choix pour créer des pièces solides à partir de céramiques ou de métaux réfractaires qu'il est peu pratique de faire fondre et de mouler.

- Si votre objectif principal est de créer des pièces complexes de forme finale : La métallurgie des poudres utilise le frittage pour produire des composants complexes avec une grande précision, minimisant le gaspillage de matériaux et le besoin d'usinage ultérieur.

- Si votre objectif principal est de contrôler la porosité du matériau : Le frittage offre un contrôle exceptionnel sur la densité finale, essentiel pour créer des composants tels que des filtres ou des paliers poreux conçus pour retenir le lubrifiant.

En maîtrisant la chaleur et la pression en dessous du point de fusion, le frittage offre une méthode puissante pour transformer de simples poudres en composants techniques haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffage de la poudre en dessous de son point de fusion pour fusionner les particules. |

| Objectif principal | Transformer le matériau pulvérulent en un objet solide et dense. |

| Mécanisme clé | Diffusion atomique et croissance des cols entre les particules. |

| Applications courantes | Métallurgie des poudres, céramiques, fabrication additive (SLS). |

| Paramètres contrôlés | Température, temps et pression. |

Prêt à tirer parti du frittage pour les besoins de traitement des matériaux de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours et des presses essentiels pour des processus de frittage thermique précis. Que vous développiez de nouveaux matériaux en métallurgie des poudres, que vous fassiez progresser des applications céramiques ou que vous innoviez avec la fabrication additive, nos solutions sont conçues pour fournir le chauffage et la pression contrôlés requis pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques de frittage et vous aider à obtenir des composants plus solides et plus complexes avec une plus grande efficacité.

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- Pourquoi les fours de frittage sous vide de haute précision sont-ils préférés aux méthodes traditionnelles pour les céramiques dentaires biofonctionnelles ?

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux

- Quelle est la principale différence entre le brasage tendre et le brasage fort ? Choisissez la bonne méthode d'assemblage des métaux