Fondamentalement, le traitement thermique de l'acier implique deux composantes principales : un four spécialisé pour un contrôle précis de la température et une atmosphère ou un milieu de trempe soigneusement géré pour orienter la transformation de l'acier. Le four fournit l'énergie thermique nécessaire, tandis que l'environnement environnant — qu'il s'agisse de gaz spécifiques, de liquides ou même d'un vide — contrôle les réactions chimiques et la vitesse de refroidissement qui définissent finalement les propriétés finales de l'acier.

L'idée cruciale est que le traitement thermique ne consiste pas simplement à chauffer et à refroidir l'acier. Il s'agit d'un processus hautement contrôlé de manipulation de la structure cristalline interne de l'acier par des cycles thermiques précis et des environnements chimiques afin d'obtenir des résultats spécifiques et prévisibles tels qu'une dureté, une malléabilité ou une durabilité améliorées.

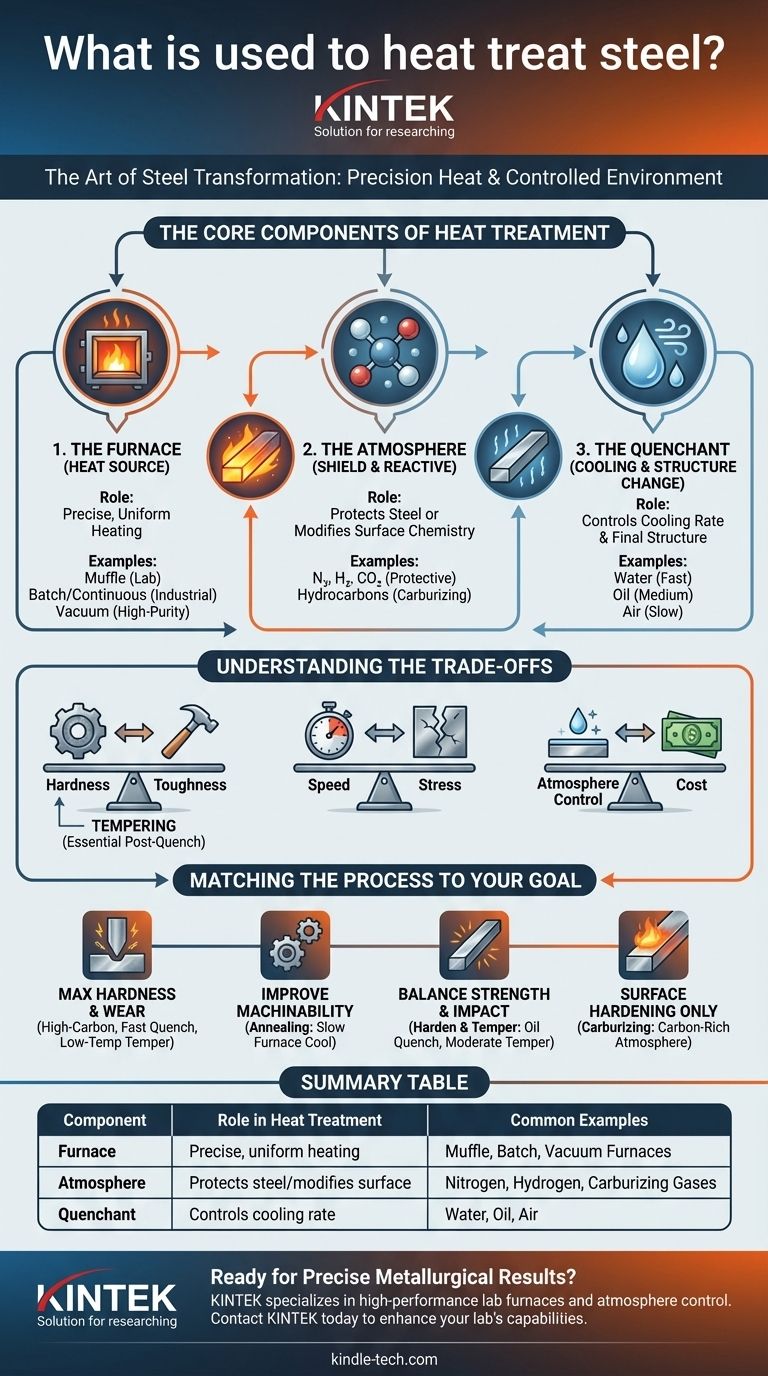

Les composants essentiels du traitement thermique

Pour comprendre le processus, nous devons examiner les trois éléments critiques utilisés pour transformer l'acier : la source de chaleur, l'atmosphère protectrice et le milieu de refroidissement. Chacun joue un rôle distinct dans le résultat final.

Le four : la source de chaleur

Le four est le cœur de l'opération, responsable d'amener l'acier à une température spécifique et de le maintenir uniformément à cette température. Le type de four dépend de l'échelle et de l'objectif du processus.

Un type courant pour le travail en laboratoire ou les petites pièces est le four à moufle. Cette conception isole l'acier de la flamme directe, permettant un chauffage propre et un meilleur contrôle de l'environnement immédiat.

Pour les applications industrielles plus importantes, on utilise des fours discontinus (tels que les fours à boîte ou à fosse) ou des fours continus (où les pièces se déplacent sur un convoyeur) pour la production à grand volume. Les fours sous vide représentent une option de haute pureté, éliminant tous les gaz atmosphériques pour éviter toute réaction de surface.

L'atmosphère : le bouclier protecteur et réactif

Chauffer l'acier à des températures élevées (souvent supérieures à 815 °C / 1 500 °F) le rend très réactif avec l'oxygène de l'air, provoquant une calamine et une décarburation indésirables. Pour éviter cela, une atmosphère contrôlée est utilisée.

Les gaz mentionnés — l'azote, l'hydrogène et le dioxyde de carbone — sont les éléments constitutifs de ces atmosphères. L'azote est souvent utilisé comme gaz de base inerte pour déplacer l'oxygène.

Dans certains cas, l'atmosphère est intentionnellement réactive. Des hydrocarbures (comme le méthane ou le propane) sont introduits dans un processus appelé cémentation pour diffuser du carbone à la surface de l'acier à faible teneur en carbone, créant ainsi une surface extérieure dure et résistante à l'usure.

L'agent de trempe : le catalyseur du changement structurel

La vitesse à laquelle l'acier est refroidi à partir de sa température de traitement est tout aussi importante que le chauffage lui-même. Ce refroidissement rapide, appelé trempe, fige la structure interne de l'acier dans un état dur appelé martensite.

Les milieux de trempe courants, ou agents de trempe, comprennent l'eau, la saumure (eau salée), diverses huiles et même l'air. Le choix de l'agent de trempe détermine la vitesse de refroidissement. L'eau fournit une trempe très rapide et sévère, tandis que l'huile est plus lente et moins agressive.

Comprendre les compromis

Le choix de l'équipement et des paramètres de processus est un exercice d'équilibre. Chaque décision implique un compromis entre les propriétés souhaitées, le coût et les risques potentiels.

Dureté contre ténacité

Le compromis fondamental dans le traitement thermique se situe entre la dureté et la ténacité. Un processus qui crée une dureté extrême (comme une trempe rapide à l'eau) a également tendance à rendre l'acier cassant et susceptible de se fissurer.

C'est pourquoi un processus secondaire appelé revenu est presque toujours effectué après la trempe. Le revenu implique de réchauffer l'acier à une température beaucoup plus basse pour soulager les contraintes et sacrifier une petite quantité de dureté en échange d'un gain significatif de ténacité.

Vitesse contre contrainte

La vitesse de la trempe est directement corrélée à la quantité de contrainte interne induite dans la pièce. Une trempe plus rapide crée plus de dureté mais aussi plus de contrainte.

L'utilisation d'un agent de trempe plus lent comme l'huile peut réduire le risque de déformation ou de fissuration, en particulier dans les formes complexes ou les aciers à haute teneur en carbone, mais peut ne pas atteindre la dureté maximale absolue possible.

Contrôle de l'atmosphère contre coût

L'utilisation d'une atmosphère contrôlée sophistiquée ou d'un four sous vide produit des résultats supérieurs, avec des pièces propres et sans calamine qui nécessitent moins de finition post-traitement.

Cependant, cet équipement est nettement plus coûteux à acheter et à utiliser qu'un simple four chauffé à l'air. Pour les applications où l'état de surface n'est pas critique, le chauffage à l'air peut être un choix plus économique, en acceptant qu'une certaine mise à l'échelle de surface se produise.

Adapter le processus à votre objectif

La bonne méthode de traitement thermique dépend entièrement de ce que vous attendez de l'acier.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Utilisez un acier à haute teneur en carbone, chauffez-le à sa température critique et trempez-le rapidement dans l'eau ou la saumure, suivi d'un revenu à basse température.

- Si votre objectif principal est d'améliorer l'usinabilité : Utilisez un processus de recuit, qui consiste à chauffer l'acier puis à le laisser refroidir très lentement à l'intérieur du four pour le rendre aussi mou que possible.

- Si votre objectif principal est d'équilibrer la résistance et la résistance aux chocs : Utilisez un processus standard de trempe et revenu, en trempant dans un milieu comme l'huile, puis en appliquant un revenu à température modérée pour obtenir une structure tenace et durable.

- Si votre objectif principal est de durcir uniquement la surface : Utilisez un processus de traitement de surface comme la cémentation, qui utilise une atmosphère riche en carbone pour créer une coque dure sur un noyau plus mou et plus résistant.

En fin de compte, les outils de traitement thermique sont choisis pour guider précisément l'acier vers son objectif visé.

Tableau récapitulatif :

| Composant | Rôle dans le traitement thermique | Exemples courants |

|---|---|---|

| Four | Fournit un chauffage précis et uniforme | Fours à moufle, discontinus, sous vide |

| Atmosphère | Protège l'acier ou modifie la chimie de surface | Azote, Hydrogène, Gaz de cémentation |

| Agent de trempe | Contrôle la vitesse de refroidissement pour fixer la structure finale | Eau, Huile, Air |

Prêt à obtenir des résultats métallurgiques précis dans votre laboratoire ? Le bon équipement de traitement thermique est essentiel au succès. KINTEK se spécialise dans les fours de laboratoire haute performance, les systèmes de contrôle d'atmosphère et les consommables adaptés aux applications de laboratoire. Nos experts peuvent vous aider à choisir la configuration parfaite pour des processus tels que le recuit, la trempe ou le revenu. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement de l'acier et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus