Fondamentalement, le brasage sous vide est un procédé d'assemblage de matériaux de haute pureté utilisé pour créer des liaisons exceptionnellement solides, propres et étanches entre des composants métalliques. C'est la méthode privilégiée pour la fabrication de pièces critiques dans des secteurs exigeants tels que l'aérospatiale, le médical, l'automobile et l'électronique haut de gamme, où la performance et la fiabilité sont non négociables.

Le brasage sous vide est choisi non seulement pour assembler des pièces, mais pour le faire dans un environnement hautement contrôlé et exempt de contaminants. Ce procédé protège l'intégrité des matériaux de base et produit un joint fini souvent plus solide et plus propre que ce qui peut être obtenu par d'autres méthodes.

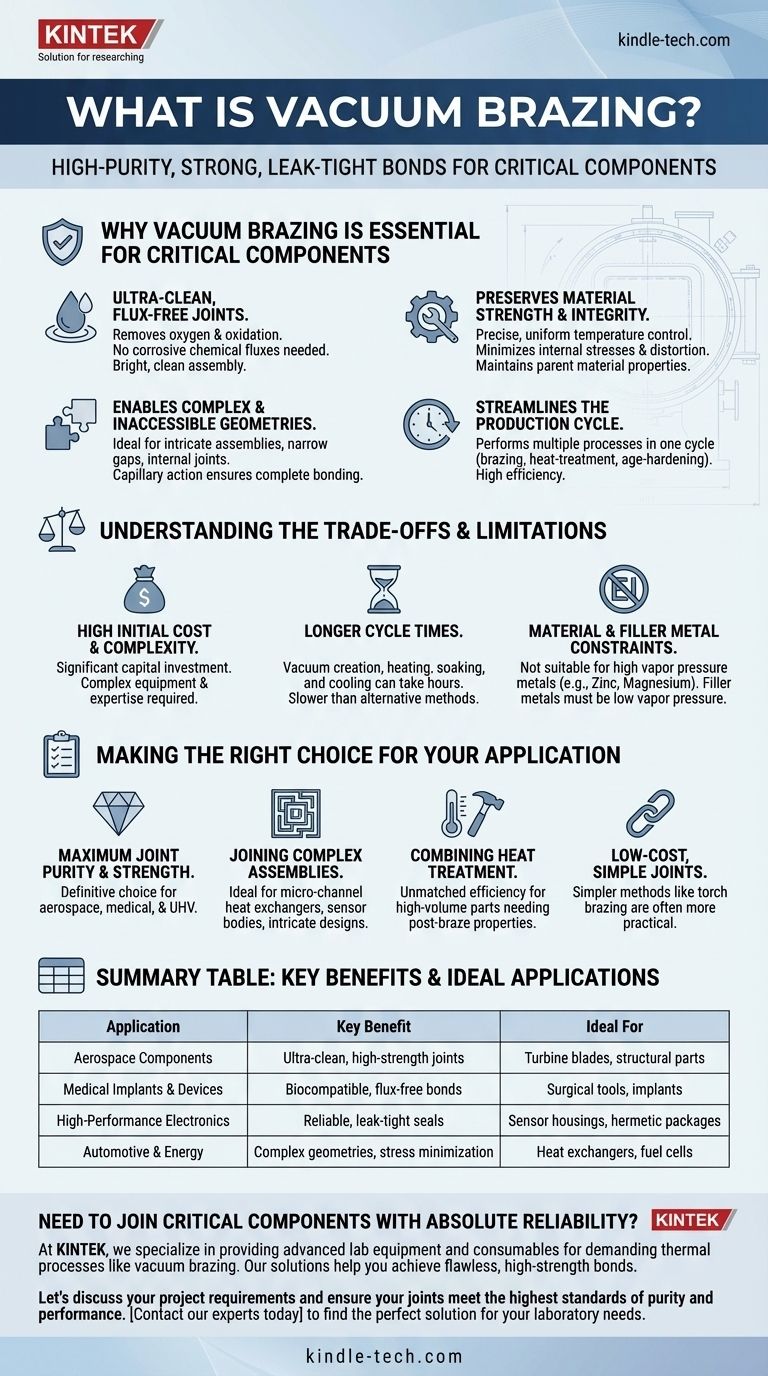

Pourquoi le brasage sous vide est essentiel pour les composants critiques

La raison du choix du brasage sous vide réside dans ses avantages uniques, découlant de la réalisation du processus à l'intérieur d'un four à vide. Cet environnement modifie fondamentalement la nature du processus d'assemblage.

Il crée des joints ultra-propres et sans flux

La fonction principale du vide est d'éliminer l'oxygène et les autres gaz atmosphériques qui provoquent l'oxydation aux températures de brasage.

Ceci élimine le besoin de flux chimiques corrosifs, généralement requis dans d'autres procédés de brasage pour nettoyer les surfaces métalliques. Le résultat est un assemblage brillant et propre, sans risque d'inclusion de flux ou de corrosion post-brasage.

Il préserve la résistance et l'intégrité du matériau

Les fours à vide permettent un contrôle de température précis et uniforme sur l'ensemble de la pièce, quelle que soit sa complexité.

Ce cycle lent et uniforme de chauffage et de refroidissement minimise les contraintes internes et la déformation, préservant ainsi les propriétés mécaniques et thermiques des matériaux de base. La température de chauffage basse, par rapport au soudage, garantit que la structure centrale du métal de base est minimalement affectée.

Il permet des géométries complexes et inaccessibles

Le brasage sous vide est idéal pour assembler des structures complexes, des pièces avec des espaces très étroits ou des composants avec des joints internes qu'il serait impossible d'atteindre avec une torche.

Étant donné que l'ensemble de l'assemblage est chauffé uniformément, le métal d'apport de brasage peut s'écouler dans des capillaires étroits et des chemins complexes par action capillaire, assurant un joint complet et robuste dans toute la pièce.

Il rationalise le cycle de production

Les fours à vide modernes peuvent effectuer plusieurs traitements thermiques en un seul cycle ininterrompu.

Cela signifie que les pièces peuvent être brasées, traitées thermiquement et durcies par vieillissement en une seule passe. Cette consolidation est un avantage significatif pour la production à haut volume, améliorant l'efficacité et assurant une qualité constante d'une pièce à l'autre.

Comprendre les compromis et les limites

Bien que puissant, le brasage sous vide n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial élevé et complexité

Les fours à vide représentent un investissement en capital important. L'équipement et l'expertise nécessaires pour l'utiliser sont beaucoup plus complexes et coûteux que ceux des méthodes plus simples comme le brasage à la torche ou par induction.

Cycles plus longs

Le processus de création d'un vide, de chauffage lent à la température, de maintien et de refroidissement minutieux des pièces peut prendre plusieurs heures. Bien que ce cycle contrôlé soit un avantage pour la qualité des pièces, il est plus lent que de nombreuses méthodes d'assemblage alternatives.

Contraintes sur les matériaux et le métal d'apport

L'environnement sous vide n'est pas adapté à tous les matériaux. Les métaux ayant une pression de vapeur élevée, tels que le zinc, le cadmium ou le magnésium, peuvent dégazer pendant le cycle, contaminant à la fois le four et le composant. Les métaux d'apport doivent également être soigneusement sélectionnés pour avoir une faible pression de vapeur à la température de brasage.

Faire le bon choix pour votre application

Choisir le brasage sous vide dépend entièrement des exigences spécifiques de votre projet en matière de performance, de qualité et de coût.

- Si votre objectif principal est la pureté et la résistance maximales du joint : Le brasage sous vide est le choix définitif pour les pièces critiques telles que les aubes de turbine aérospatiales, les implants médicaux ou les instruments scientifiques UHV.

- Si votre objectif principal est d'assembler des structures complexes : Ce procédé est idéal pour les échangeurs de chaleur à micro-canaux, les corps de capteurs ou toute conception comportant des joints complexes et inaccessibles.

- Si votre objectif principal est de combiner traitement thermique et assemblage : Le brasage sous vide offre une efficacité inégalée pour les pièces à haut volume nécessitant des propriétés spécifiques de dureté et de résistance post-brasage.

- Si votre objectif principal est des joints simples à faible coût : Des méthodes plus simples comme le brasage à la torche ou le brasage tendre sont souvent plus pratiques et rentables pour les applications où une propreté absolue et une contrainte interne minimale ne sont pas des exigences critiques.

En fin de compte, le brasage sous vide est la solution d'ingénierie lorsque l'intégrité du joint et la performance de l'assemblage final ne peuvent être compromises.

Tableau récapitulatif :

| Application | Avantage clé | Idéal pour |

|---|---|---|

| Composants aérospatiaux | Joints ultra-propres et à haute résistance | Aubes de turbine, pièces structurelles |

| Implants et dispositifs médicaux | Liaisons biocompatibles et sans flux | Outils chirurgicaux, implants |

| Électronique haute performance | Scellements fiables et étanches | Boîtiers de capteurs, boîtiers hermétiques |

| Automobile et énergie | Géométries complexes, minimisation des contraintes | Échangeurs de chaleur, piles à combustible |

Besoin d'assembler des composants critiques avec une fiabilité absolue ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour les procédés thermiques exigeants comme le brasage sous vide. Nos solutions vous aident à obtenir les liaisons impeccables et à haute résistance requises pour les applications aérospatiales, médicales et électroniques.

Discutons des exigences de votre projet et assurons que vos joints répondent aux normes de pureté et de performance les plus élevées.

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- À quelle température se fait le brasage sous vide de l'aluminium ? Obtenez des joints parfaits grâce à un chauffage de précision

- Quel rôle les fours de traitement thermique sous vide dynamique jouent-ils dans l'amélioration de l'Inconel 718 ? Libérez des performances d'alliage supérieures

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par plasma d'étincelles (SPS) ? Amélioration des performances de l'alliage Ti-Nb-Zr

- Quelle est l'importance du maintien d'un environnement de vide poussé lors du frittage des alliages à base de fer ODS ?

- Comment le contrôle précis de la température d'un four électrique influence-t-il le borate de zinc ? Maîtriser la microstructure

- Qu'est-ce que la pyrolyse ultra-rapide ? Obtenez des produits chimiques de grande valeur à partir de la biomasse en quelques millisecondes

- Quels sont les principaux inconvénients du processus de frittage en phase liquide ? Atténuer les risques pour une meilleure densification

- Quels sont les différents types de fours de recuit ? Un guide pour choisir le bon système pour vos besoins