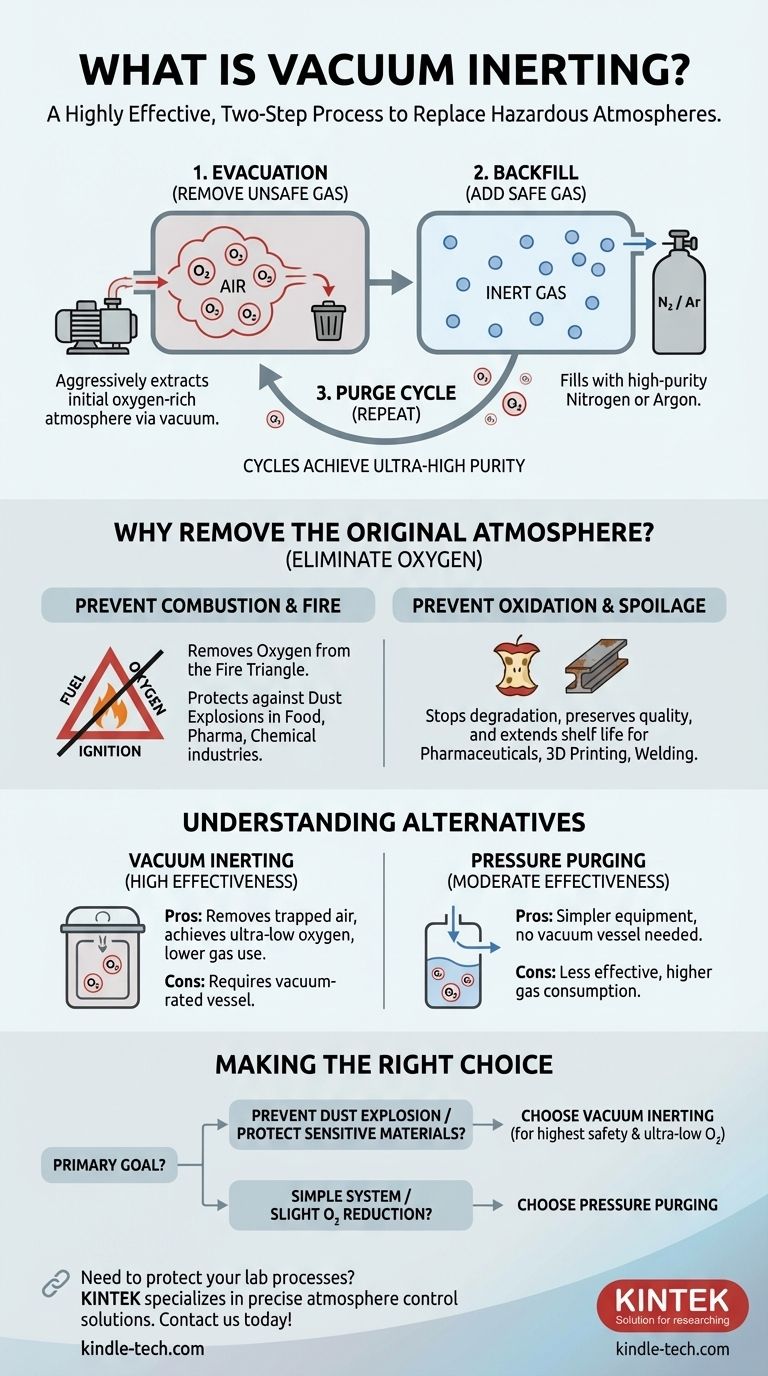

En termes simples, l'inertage sous vide est une méthode très efficace en deux étapes pour remplacer une atmosphère dangereuse ou réactive à l'intérieur d'un récipient scellé par une atmosphère sûre et non réactive. Le processus utilise d'abord une pompe à vide pour éliminer l'atmosphère d'origine (comme l'air riche en oxygène), puis rompt ce vide en remplissant le récipient avec un gaz inerte, tel que l'azote ou l'argon. Cette opération est souvent répétée par cycles pour atteindre une pureté exceptionnellement élevée.

L'objectif fondamental de l'inertage sous vide n'est pas seulement d'ajouter un gaz sûr, mais d'abord d'éliminer agressivement un gaz dangereux. En appliquant un vide, vous vous assurez que l'atmosphère indésirable est physiquement extraite plutôt que simplement diluée, ce qui en fait l'une des méthodes les plus fiables pour prévenir les explosions et protéger les matériaux sensibles.

Pourquoi l'élimination de l'atmosphère d'origine est essentielle

La décision d'utiliser l'inertage sous vide découle de la nécessité d'éliminer les risques posés par l'atmosphère par défaut d'un récipient, qui est généralement l'air ambiant. L'air contient environ 21 % d'oxygène, un gaz très réactif qui crée deux problèmes principaux : la combustion et l'oxydation.

La menace de la combustion et du feu

Tout processus impliquant des poudres fines et combustibles — comme celles utilisées dans les industries agroalimentaire, pharmaceutique ou chimique — comporte un risque d'explosion de poussières.

Pour qu'un incendie ou une explosion se produise, trois éléments sont nécessaires : le combustible (la poussière), une source d'inflammation (comme une étincelle ou une surface chaude) et l'oxygène. L'inertage sous vide élimine systématiquement la composante oxygène de ce « triangle du feu », rendant le mélange non inflammable.

Le problème de l'oxydation et de la détérioration

De nombreux matériaux sont sensibles à l'oxygène et à l'humidité. Ces réactions peuvent dégrader la qualité du produit, réduire la durée de conservation ou créer des sous-produits chimiques indésirables.

Par exemple, certains produits pharmaceutiques perdent leur efficacité, les produits alimentaires se gâtent et les métaux peuvent former des couches d'oxyde indésirables lors de processus de fabrication à haute température comme l'impression 3D ou le soudage. En remplaçant l'oxygène par un gaz inerte, l'intégrité du produit est préservée.

Le processus d'inertage sous vide expliqué

L'efficacité de l'inertage sous vide réside dans sa nature cyclique. Chaque cycle réduit considérablement la concentration du gaz contaminant, atteignant des niveaux de pureté difficiles à obtenir avec d'autres méthodes.

Étape 1 : L'évacuation

Tout d'abord, une pompe à vide est connectée à la cuve scellée. La pompe élimine l'air et tous les autres gaz, abaissant la pression interne.

Cette étape est le différenciateur le plus critique. Elle élimine physiquement la majorité des molécules d'oxygène, au lieu de simplement les diluer.

Étape 2 : Le remplissage (Backfill)

Une fois le niveau de vide cible atteint, la pompe à vide est isolée et une vanne est ouverte pour introduire un gaz inerte de haute pureté, généralement de l'azote ou de l'argon.

Le gaz s'écoule dans la cuve jusqu'à ce que la pression revienne à la pression atmosphérique ou à une pression positive souhaitée.

Étape 3 : Le cycle de purge

Pour les applications nécessitant des niveaux d'oxygène extrêmement bas, ce processus est répété. Chaque « cycle de purge » réduit exponentiellement la concentration résiduelle d'oxygène.

Par exemple, appliquer un vide qui élimine 90 % de l'air réduit l'oxygène à environ 2,1 %. Un deuxième cycle réduirait cet oxygène résiduel de 90 % supplémentaires, ne laissant que 0,21 %, et ainsi de suite.

Comprendre les alternatives et les compromis

L'inertage sous vide est puissant, mais ce n'est pas la seule méthode disponible. Son principale alternative est la purge par maintien de pression ou par flux continu.

Inertage sous vide contre purge par pression

La purge par pression consiste à faire circuler en continu un gaz inerte dans un récipient et à le laisser s'échapper par un évent. Cela déplace l'oxygène par dilution.

Cette méthode est plus simple et ne nécessite pas de récipient résistant au vide, mais elle consomme beaucoup plus de gaz inerte et est moins efficace pour éliminer les poches d'air piégées dans des géométries complexes ou des poudres fines.

Choisir le gaz inerte approprié

L'azote est le choix le plus courant pour l'inertage car il est efficace, peu coûteux et largement disponible.

L'argon est utilisé dans des applications plus spécialisées à haute température, comme le soudage de métaux exotiques. Il est plus dense que l'azote et encore moins réactif, mais il est plus coûteux.

Équipement clé et considérations de sécurité

L'exigence la plus importante pour l'inertage sous vide est que le récipient doit être conçu pour résister à un vide total sans s'effondrer. Cela augmente le coût et la complexité du système.

De plus, les gaz inertes sont des asphyxiants. Une ventilation adéquate et une surveillance de l'oxygène sont des mesures de sécurité essentielles dans toute zone où un gaz inerte est utilisé, car une fuite peut déplacer l'air respirable dans un espace confiné.

Faire le bon choix pour votre objectif

La sélection de la stratégie d'inertage correcte dépend entièrement de la sensibilité de votre processus, de la conception de votre équipement et de vos exigences de sécurité.

- Si votre objectif principal est de prévenir une explosion de poussières : L'inertage sous vide offre le plus haut niveau de sécurité en éliminant complètement l'oxygène, en particulier des poudres denses.

- Si votre objectif principal est de protéger des matériaux très sensibles : Les cycles de purge répétables de l'inertage sous vide vous permettent d'atteindre les niveaux d'oxygène ultra-faibles nécessaires pour les produits pharmaceutiques, l'électronique ou les produits chimiques de spécialité.

- Si vous travaillez avec un système simple et ouvert ou si vous n'avez besoin que d'une légère réduction de l'oxygène : Une purge par flux continu avec de l'azote peut être une solution plus rentable.

- Si votre récipient ne peut pas supporter un vide : Vous devez utiliser une alternative comme la purge par pression et accepter qu'elle puisse être moins efficace et consommer plus de gaz.

En fin de compte, l'inertage sous vide est le choix définitif lorsque l'élimination complète et vérifiée d'une atmosphère réactive n'est pas négociable.

Tableau récapitulatif :

| Aspect | Inertage sous vide | Purge par pression |

|---|---|---|

| Principe | Élimine l'oxygène par cycles de vide | Dilue l'oxygène par flux de gaz continu |

| Efficacité | Élevée (élimine l'air piégé) | Modérée (moins efficace dans les géométries complexes) |

| Consommation de gaz | Plus faible | Plus élevée |

| Besoins en équipement | Récipient résistant au vide requis | Récipient standard suffisant |

| Idéal pour | Niveaux d'oxygène ultra-faibles, matériaux sensibles, poudres denses | Systèmes simples, légère réduction de l'oxygène |

Besoin de protéger vos processus de laboratoire contre les risques liés à l'oxygène ? KINTEK est spécialisée dans les équipements et consommables de laboratoire pour un contrôle précis de l'atmosphère. Nos experts peuvent vous aider à choisir la bonne solution d'inertage sous vide ou de purge pour garantir la sécurité, préserver l'intégrité des matériaux et améliorer l'efficacité de votre laboratoire. Contactez-nous dès aujourd'hui pour une consultation adaptée aux besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2