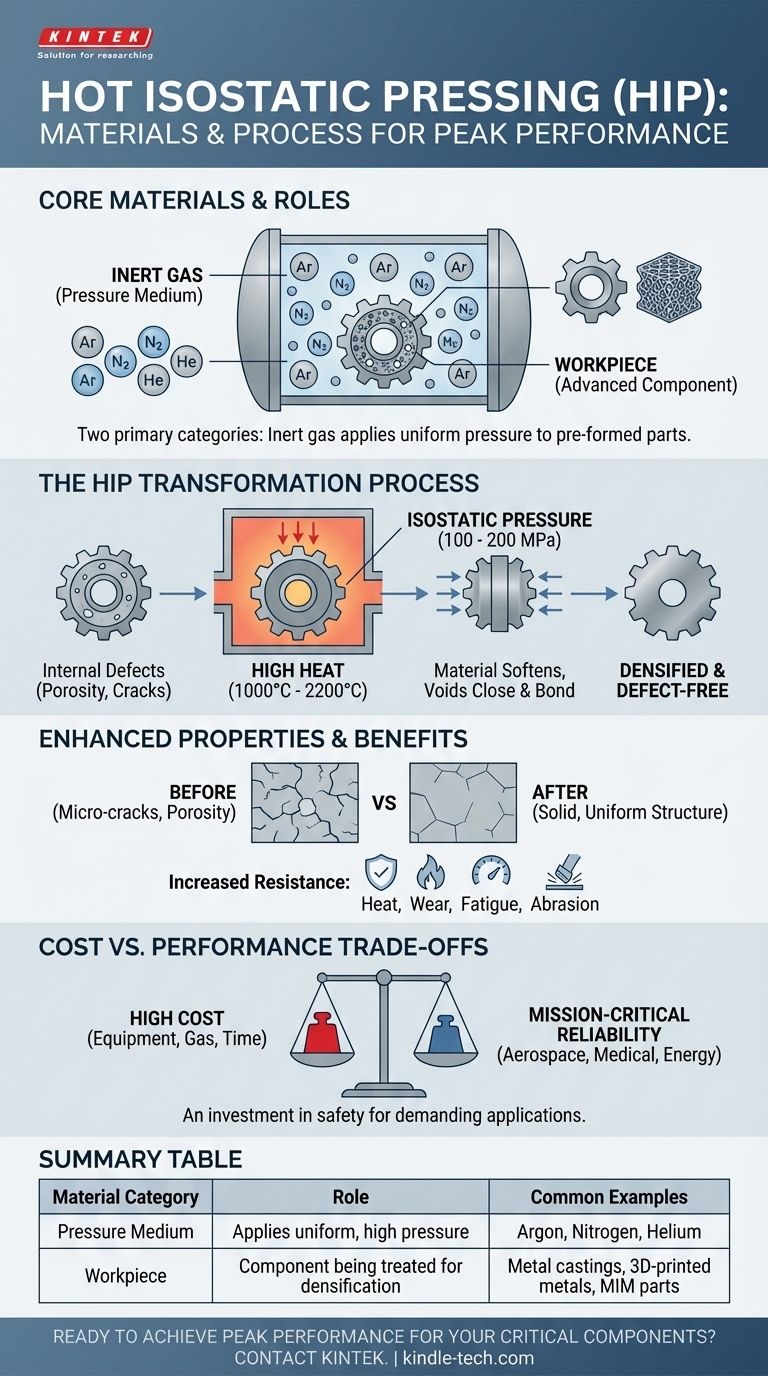

Dans le pressage isostatique à chaud (PIH), le processus utilise principalement deux catégories de matériaux : un gaz inerte comme milieu de pression et les composants d'ingénierie avancés en cours de traitement. Le gaz le plus courant est l'argon de haute pureté, qui applique une pression uniforme aux pièces fabriquées à partir de matériaux tels que les alliages métalliques haute performance, les pièces moulées et les métaux imprimés en 3D afin d'éliminer les défauts internes.

Le principe fondamental du PIH ne réside pas dans les matériaux spécifiques eux-mêmes, mais plutôt dans l'application d'un gaz inerte sous chaleur et pression extrêmes pour parfaire fondamentalement la structure interne d'une pièce préformée, élevant ainsi ses performances et sa fiabilité au plus haut niveau possible.

Le rôle de chaque matériau dans le processus PIH

Pour comprendre le système, il est préférable de séparer les matériaux utilisés pour le processus des matériaux en cours de traitement. Chacun joue un rôle distinct et critique.

Le milieu de pression : le gaz inerte

L'ensemble du processus repose sur l'utilisation d'un gaz pour transmettre la pression uniformément sur la pièce. Ce gaz doit être inerte, ce qui signifie qu'il ne réagira pas chimiquement avec le composant, même à des températures extrêmes.

Le choix le plus courant est l'argon, privilégié pour son inertie et sa disponibilité. D'autres gaz comme l'azote ou l'hélium peuvent également être utilisés en fonction de l'application spécifique et du matériau traité.

La pièce à usiner : les composants d'ingénierie avancés

Le PIH n'est pas une méthode de fabrication ; c'est un traitement post-traitement pour les pièces déjà formées. Il est spécifiquement utilisé sur les composants pour lesquels l'intégrité interne est primordiale.

Les catégories courantes comprennent :

- Pièces moulées en métal et en alliage

- Pièces issues du moulage par injection de métal (MIM)

- Produits issus de l'impression 3D de métal (fabrication additive)

Ces méthodes de fabrication peuvent laisser des défauts internes microscopiques. Le PIH est l'étape définitive pour les éliminer.

Comment le PIH transforme les propriétés des matériaux

La combinaison de chaleur élevée et de pression isostatique (uniforme) force le matériau à se densifier, modifiant fondamentalement sa structure interne et ses propriétés mécaniques.

Le mécanisme de densification

Le processus se déroule à l'intérieur d'une cuve sous pression spécialisée à haute résistance. Un cycle typique implique des températures allant de 1000°C à 2200°C et des pressions allant de 100 à 200 MPa.

La température élevée ramollit le matériau, réduisant sa limite d'élasticité. La pression immense et uniforme du gaz provoque alors une déformation plastique du matériau au niveau microscopique, fermant et liant de manière permanente tous les vides internes.

Élimination des défauts internes critiques

L'objectif principal du PIH est d'éliminer les défauts qui peuvent agir comme des concentrateurs de contraintes et entraîner une défaillance prématurée.

Ces défauts comprennent :

- La porosité (petits vides remplis de gaz)

- Les microfissures

- La ségrégation interne des alliages

En éliminant ces sites d'initiation de défaillance, les performances globales du matériau sont considérablement améliorées.

Le résultat : une durée de vie améliorée

Les pièces traitées par PIH présentent des propriétés mécaniques supérieures. Le processus augmente considérablement la résistance à la chaleur, à l'usure, à la fatigue et à l'abrasion.

C'est pourquoi le PIH est essentiel pour les composants utilisés dans des environnements extrêmes, tels que les turbines de production d'énergie et les pipelines sous-marins, où la défaillance du matériau aurait de graves conséquences.

Comprendre les compromis : coût par rapport à la performance

Bien que le PIH offre des avantages inégalés pour l'intégrité des matériaux, il s'agit d'un processus coûteux et spécialisé qui ne convient pas à toutes les applications.

Le coût inhérent du processus

L'équipement nécessaire pour contenir en toute sécurité les températures et pressions extrêmes est complexe et coûteux à construire et à entretenir.

De plus, les gaz de procédé, en particulier l'argon de haute pureté, représentent un coût opérationnel important. Les longs temps de cycle, y compris le chauffage, la pressurisation et le refroidissement, contribuent également au coût.

Quand le coût est justifié

Le coût élevé du PIH est réservé aux applications où la performance et la fiabilité ne sont pas négociables.

Pour les composants critiques dans les secteurs de l'aérospatiale, de l'énergie, de la défense et du médical, le risque de défaillance du matériau l'emporte de loin sur le coût du traitement PIH. C'est un investissement dans la sécurité et la longévité.

Faire le bon choix pour votre objectif

Décider d'utiliser ou non le PIH dépend entièrement des exigences de performance de votre composant.

- Si votre objectif principal est la performance critique : Le PIH est une étape de finition essentielle pour assurer une densité maximale, éliminer les défauts internes et garantir la fiabilité sous contrainte extrême.

- Si votre objectif principal est d'améliorer les pièces métalliques imprimées en 3D : Le PIH est un outil de post-traitement vital pour combler la porosité inhérente au processus d'impression, atteignant des propriétés matérielles comparables à celles des pièces forgées traditionnelles.

- Si votre objectif principal est de produire des composants commerciaux standards : Le coût élevé et la complexité du PIH sont probablement inutiles, car les méthodes de fabrication conventionnelles offrent une qualité suffisante pour les applications moins exigeantes.

En fin de compte, le pressage isostatique à chaud est un outil puissant pour atteindre le summum absolu de la performance des matériaux lorsqu'une défaillance n'est pas une option.

Tableau récapitulatif :

| Catégorie de matériau | Rôle dans le processus PIH | Exemples courants |

|---|---|---|

| Milieu de pression | Applique une pression uniforme et élevée | Argon, Azote, Hélium |

| Pièce à usiner | Composant traité pour la densification | Pièces moulées en métal, métaux imprimés en 3D, pièces MIM |

Prêt à atteindre des performances maximales pour vos composants critiques ?

Le pressage isostatique à chaud est la solution définitive pour éliminer les défauts internes dans les pièces de grande valeur. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à des processus PIH fiables et à l'analyse des matériaux.

Notre expertise soutient les industries où la défaillance n'est pas une option, y compris l'aérospatiale, le médical et l'énergie. Laissez-nous vous aider à garantir la plus grande fiabilité et longévité de vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les performances de vos matériaux et répondre à vos besoins critiques.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quel est le contexte historique du procédé de pressage isostatique à chaud (HIP) ? Des racines nucléaires à la norme industrielle

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites