Les précautions les plus critiques pour un laboratoire d'évaporation tournent autour de la gestion des trois dangers principaux du système : le vide poussé, la haute température et la haute tension. Vous devez toujours porter un équipement de protection individuelle (EPI) approprié, en particulier des lunettes de sécurité, et suivre strictement les procédures d'utilisation établies pour le système spécifique que vous utilisez. Ne travaillez jamais seul et assurez-vous toujours d'être entièrement formé avant d'utiliser l'équipement.

L'objectif de la sécurité en laboratoire d'évaporation n'est pas seulement d'éviter les blessures, mais de créer un environnement contrôlé où des résultats prévisibles sont possibles. Cela exige un profond respect des conditions extrêmes à l'intérieur de la chambre et une approche méthodique à chaque étape, du chargement de l'échantillon à la mise à l'air du système.

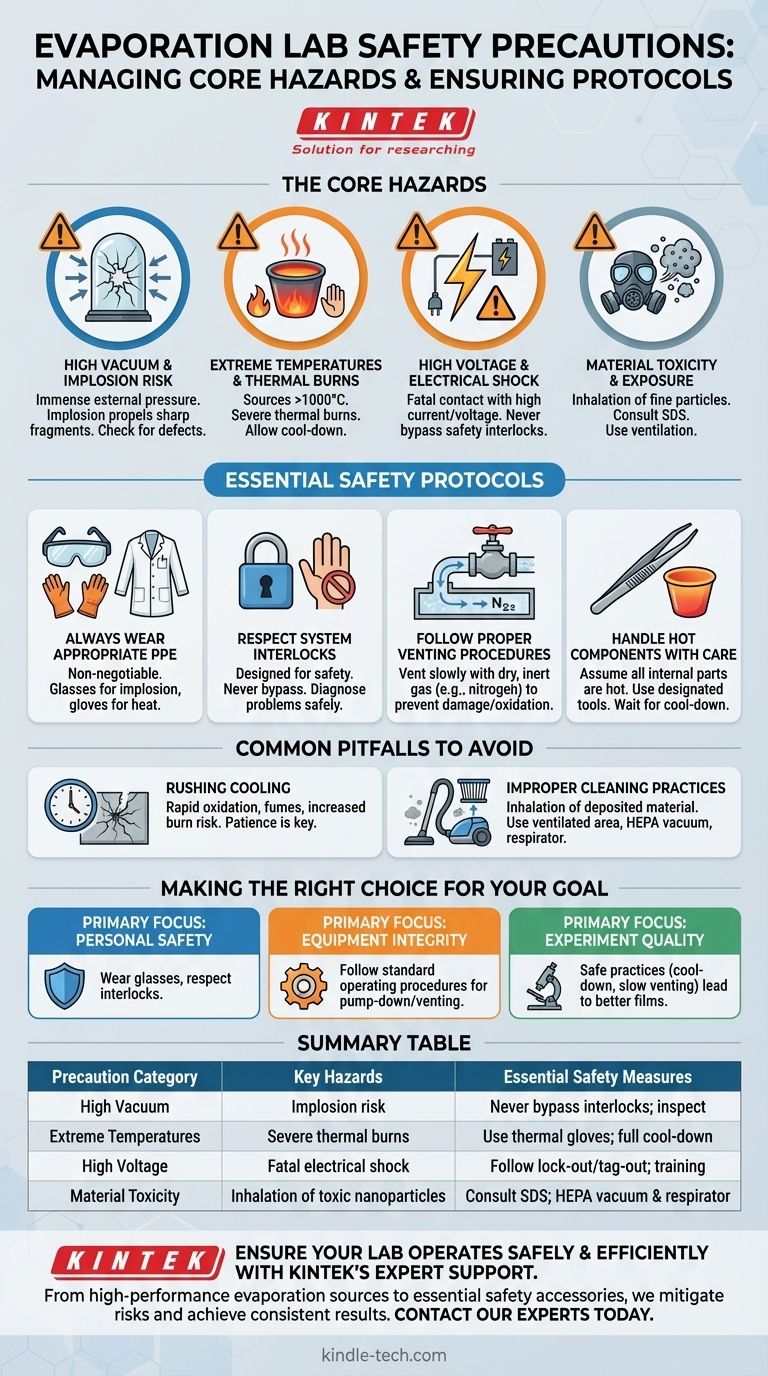

Les dangers principaux des systèmes d'évaporation

Pour mettre en œuvre des mesures de sécurité efficaces, vous devez d'abord comprendre les risques inhérents à l'équipement. Les systèmes d'évaporation créent un environnement très artificiel en combinant des conditions qui sont individuellement dangereuses.

Vide poussé et risque d'implosion

Une chambre à vide poussé contient une énorme quantité d'énergie stockée. La pression atmosphérique externe exerce une force immense sur chaque surface de la chambre.

S'il y a une fissure, un défaut ou un point faible – en particulier dans une cloche en verre ou une fenêtre d'observation – la chambre peut subir une défaillance catastrophique. Cela entraîne une implosion, où l'air s'engouffre violemment, projetant potentiellement des fragments tranchants vers l'extérieur.

Températures extrêmes et risques thermiques

Le processus d'évaporation nécessite de chauffer un matériau source à des températures suffisamment élevées pour provoquer la vaporisation, souvent bien au-delà de 1000°C.

Cela crée un risque important de brûlures thermiques graves. La source, le creuset et même les parois de la chambre peuvent rester dangereusement chauds longtemps après que l'alimentation a été coupée. Certains systèmes utilisent également des matériaux cryogéniques comme l'azote liquide pour le pompage, ce qui présente un risque de brûlures par le froid et d'asphyxie dans les zones mal ventilées.

Haute tension et choc électrique

Les alimentations utilisées pour chauffer les sources d'évaporation fonctionnent à des courants élevés et potentiellement à des tensions élevées. Le contact avec ces composants électriques peut être fatal.

Les systèmes modernes sont équipés de verrous de sécurité conçus pour couper l'alimentation si la chambre est ouverte. Cependant, les systèmes plus anciens peuvent manquer de ces caractéristiques, et toute tentative de contourner les verrous sur n'importe quelle machine est extrêmement dangereuse.

Toxicité des matériaux et exposition

Les matériaux que vous évaporez peuvent être dangereux. Lorsqu'ils sont vaporisés et déposés sous forme de film mince, ils existent sous forme de nanoparticules.

Ces fines particules peuvent être facilement inhalées si la chambre est ouverte alors qu'elles sont encore en suspension dans l'air, ou si le nettoyage est effectué de manière incorrecte. Certains matériaux sont toxiques, et vous devez consulter la Fiche de Données de Sécurité (FDS) pour tout matériau avant utilisation.

Protocoles de sécurité essentiels

Vos actions et procédures sont la principale barrière entre vous et les dangers.

Toujours porter un EPI approprié

L'équipement de protection individuelle est non négociable. Le minimum absolu comprend :

- Lunettes de sécurité : Elles doivent être portées en tout temps dans le laboratoire pour se protéger contre le risque d'implosion.

- Gants thermiques : Utilisez-les lors de la manipulation de toute pièce ayant été à l'intérieur de la chambre, même si vous pensez qu'elles ont refroidi.

- Blouse de laboratoire : Fournit une barrière de base contre la contamination des matériaux.

Respecter les verrous du système

Les verrous de sécurité sont conçus pour vous empêcher d'accéder aux composants haute tension ou de briser le joint de vide de manière inappropriée. Ne jamais contourner un verrou. Si un verrou empêche le système de fonctionner, cela signale un problème qui doit être diagnostiqué et résolu en toute sécurité.

Suivre les procédures de mise à l'air appropriées

Le retour de la chambre à la pression atmosphérique doit être effectué lentement et avec précaution. Une mise à l'air trop rapide peut créer des turbulences qui endommagent votre échantillon ou soulèvent des particules. Utilisez toujours un gaz inerte sec comme l'azote pour la mise à l'air afin d'éviter l'oxydation rapide des matériaux sources chauds et de votre film fraîchement déposé.

Manipuler les composants chauds avec soin

Supposez que tous les composants internes sont chauds. Utilisez des pinces longues ou des outils désignés pour charger et décharger les matériaux sources et les substrats. Définissez un temps de "refroidissement" clair avant d'essayer d'ouvrir la chambre après une opération de dépôt.

Pièges courants à éviter

Même les utilisateurs expérimentés peuvent commettre des erreurs, souvent en essayant de gagner du temps. Ces raccourcis introduisent un risque important.

La tentation de précipiter le refroidissement

Ouvrir la chambre alors que le matériau source est encore extrêmement chaud peut provoquer son oxydation rapide, potentiellement ruinant la source et libérant des fumées. Plus important encore, cela augmente considérablement votre risque de brûlure grave. La patience est un outil de sécurité essentiel.

Pratiques de nettoyage inappropriées

Lors du nettoyage des parois de la chambre et des écrans, vous manipulez le matériau déposé. Cette poussière peut être facilement inhalée. Le nettoyage doit être effectué dans une zone ventilée, souvent avec un aspirateur équipé d'un filtre HEPA, et vous pourriez avoir besoin d'un respirateur en fonction de la toxicité du matériau.

Faire le bon choix pour votre objectif

Votre approche de la sécurité doit être holistique, protégeant vous-même, l'équipement et la qualité de vos résultats scientifiques.

- Si votre objectif principal est la sécurité personnelle : Portez toujours vos lunettes de sécurité dès que vous entrez dans le laboratoire jusqu'à ce que vous en sortiez, et ne contournez jamais un verrou de sécurité.

- Si votre objectif principal est l'intégrité de l'équipement : Suivez les procédures d'exploitation standard pour le pompage et la mise à l'air sans déviation, car elles sont conçues pour protéger les composants sensibles comme les pompes et les jauges.

- Si votre objectif principal est la qualité de l'expérience : Reconnaissez que des pratiques sûres, comme permettre un refroidissement approprié et une mise à l'air lente, conduisent directement à des films meilleurs et plus fiables en prévenant l'oxydation et la contamination.

En fin de compte, des protocoles de sécurité robustes sont le fondement d'un travail scientifique réussi et reproductible.

Tableau récapitulatif :

| Catégorie de précaution | Dangers clés | Mesures de sécurité essentielles |

|---|---|---|

| Vide poussé | Risque d'implosion dû à une défaillance de la chambre | Ne jamais contourner les verrous de sécurité ; inspecter les défauts |

| Températures extrêmes | Brûlures thermiques graves dues aux sources chaudes | Utiliser des gants thermiques ; laisser refroidir complètement avant manipulation |

| Haute tension | Choc électrique mortel dû aux alimentations | Suivre les procédures de consignation/déconsignation ; assurer une formation appropriée |

| Toxicité des matériaux | Inhalation de nanoparticules toxiques | Consulter la FDS ; utiliser un aspirateur HEPA et un respirateur pour le nettoyage |

Assurez le fonctionnement sûr et efficace de votre laboratoire avec le soutien expert de KINTEK.

Les processus d'évaporation exigent précision et protocoles de sécurité rigoureux. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés aux besoins uniques de votre laboratoire. Des sources d'évaporation haute performance aux accessoires de sécurité essentiels, nous vous aidons à atténuer les risques et à obtenir des résultats constants et de haute qualité.

Ne faites aucun compromis sur la sécurité ou la performance—contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences de votre laboratoire d'évaporation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les échecs du traitement thermique ? Prévoir et prévenir la fissuration, le gauchissement et les points mous

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Quelles sont les précautions de sécurité lors du traitement thermique ? Un guide pour gérer la chaleur extrême, les gaz et les dangers

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel