Le frittage est le processus fondamental pour créer une vaste gamme de pièces solides et denses à partir de matériaux en poudre sans les faire fondre. Les produits clés comprennent des composants métalliques complexes comme les engrenages automobiles et les paliers autolubrifiants, des céramiques haute performance utilisées pour les outils de coupe et l'isolation thermique, et des produits médicaux avancés comme les implants dentaires. Cette méthode est essentielle pour les matériaux difficiles ou impossibles à façonner en utilisant la fusion et le moulage traditionnels.

La valeur fondamentale du frittage réside dans sa capacité unique à créer des composants solides et performants à partir de matériaux ayant des points de fusion extrêmement élevés ou à partir de mélanges de poudres spécialisées. Il transforme la poudre lâche en un solide dense et conçu par la chaleur et la pression, permettant la fabrication de pièces qui seraient autrement irréalisables à produire.

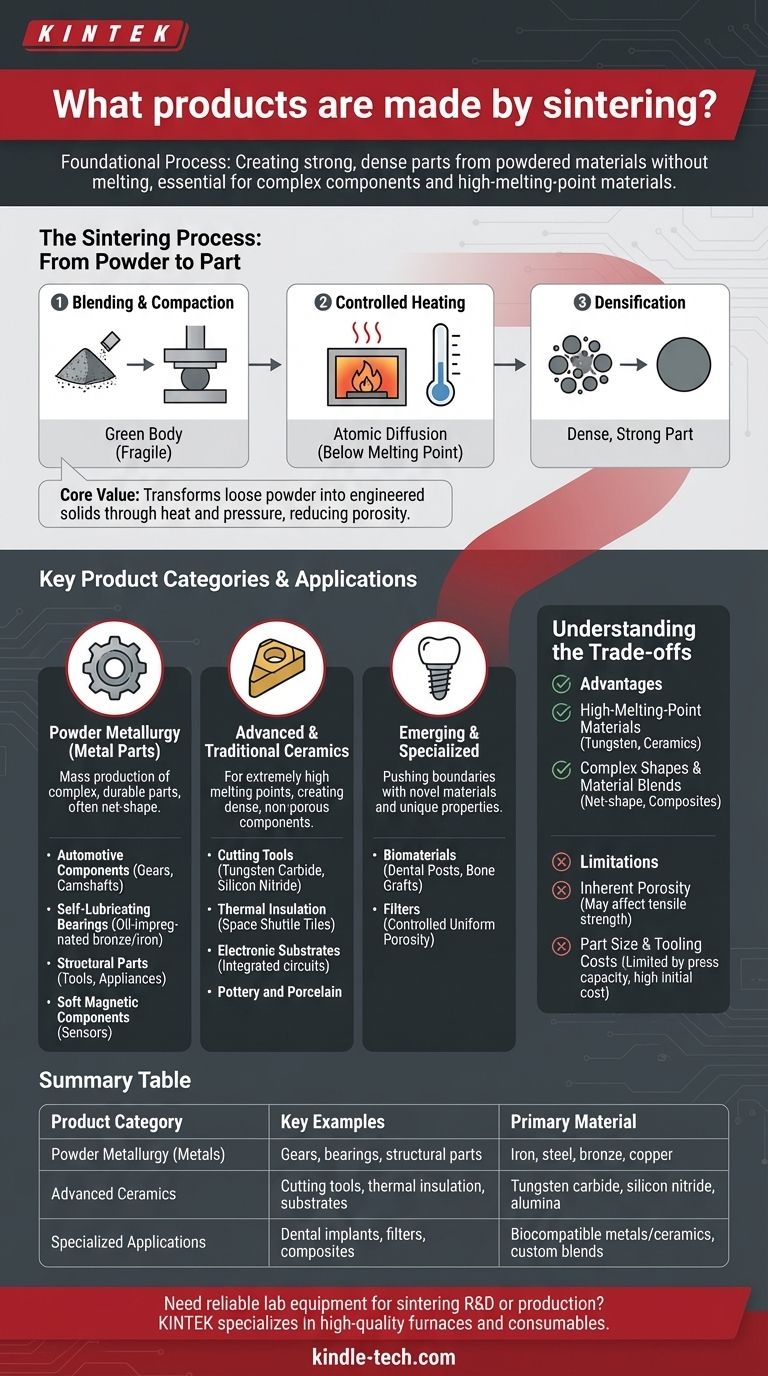

Le processus de frittage : de la poudre à la pièce

Pour comprendre les produits fabriqués par frittage, vous devez d'abord comprendre comment le processus fonctionne. C'est une méthode de consolidation atomique, et non de fusion.

Étape 1 : Mélange et compactage

Le processus commence par une poudre fine, qui peut être un métal, une céramique ou un mélange de différents matériaux. Cette poudre est précisément mélangée puis pressée dans un moule sous haute pression. Le résultat est une pièce fragile, légèrement compressée, connue sous le nom de "corps vert", qui a la forme désirée mais manque de résistance.

Étape 2 : Chauffage contrôlé

Le corps vert est placé dans un four à atmosphère contrôlée. La température est considérablement augmentée, mais, et c'est crucial, elle est maintenue en dessous du point de fusion du matériau. Tout agent liant résiduel utilisé pendant le compactage est brûlé à des températures plus basses.

Étape 3 : Diffusion atomique et densification

À mesure que la température augmente, les atomes aux points de contact entre les particules de poudre commencent à diffuser à travers les limites. Ce mouvement atomique forme des "cols" entre les particules, qui grandissent et rapprochent les particules. Ce processus réduit systématiquement l'espace vide (porosité) dans le matériau, ce qui fait rétrécir la pièce et la rend significativement plus dense et plus solide.

Catégories de produits et applications clés

Le frittage n'est pas un processus de niche ; il est une pierre angulaire de la fabrication moderne dans plusieurs industries critiques.

Métallurgie des poudres (pièces métalliques)

C'est l'application la plus courante du frittage pour les métaux. Il est utilisé pour produire en série des pièces métalliques petites, complexes et durables avec une grande précision, éliminant souvent le besoin d'usinage supplémentaire.

Les exemples courants incluent :

- Composants automobiles : Engrenages, cames d'arbre à cames, pignons et bielles de moteur.

- Paliers autolubrifiants : Créés par frittage de poudres de bronze ou de fer, laissant une porosité contrôlée qui est ensuite imprégnée d'huile.

- Pièces structurelles : Composants pour outils électriques, appareils électroménagers et machines industrielles.

- Composants magnétiques doux : Utilisés dans les capteurs et les actionneurs.

Céramiques avancées et traditionnelles

Les céramiques ont des points de fusion extrêmement élevés, ce qui les rend impossibles à couler comme les métaux. Le frittage est la méthode principale pour produire des composants céramiques denses et non poreux.

Les exemples courants incluent :

- Outils de coupe : Plaquettes d'usinage fabriquées à partir de matériaux comme le carbure de tungstène ou le nitrure de silicium.

- Isolation thermique : Les tuiles céramiques de la navette spatiale étaient un exemple célèbre, conçues pour résister aux températures de rentrée.

- Substrats électroniques : La base des circuits intégrés.

- Poterie et porcelaine : Les céramiques traditionnelles sont également produites par une forme de frittage.

Applications émergentes et spécialisées

Les techniques de frittage modernes repoussent les limites de la science des matériaux, permettant la création de nouveaux matériaux aux propriétés uniques.

- Biomatériaux : Des méthodes avancées comme le frittage plasma par étincelles (SPS) sont utilisées pour créer des implants médicaux, tels que des piliers dentaires et des greffes osseuses synthétiques, à partir de matériaux biocompatibles.

- Filtres : En contrôlant le processus de frittage, des pièces peuvent être fabriquées avec une porosité spécifique et uniforme, idéale pour créer des filtres métalliques ou céramiques.

Comprendre les compromis

Le frittage est choisi pour des raisons spécifiques, et il est important de comprendre à la fois ses avantages et ses limites inhérentes.

Avantage : Matériaux à point de fusion élevé

Le frittage est souvent le seul moyen pratique de former des pièces à partir de matériaux comme le tungstène, le molybdène et la plupart des céramiques techniques. Leurs points de fusion sont si élevés que les faire fondre et les couler est commercialement ou techniquement irréalisable.

Avantage : Formes complexes et mélanges de matériaux

Le processus excelle dans la création de pièces à forme quasi-nette ou nette, réduisant drastiquement les déchets et les opérations d'usinage coûteuses. Il permet également la création de composites uniques (comme les cermets – céramique et métal) en mélangeant des poudres qui ne pourraient pas être combinées par fusion.

Limitation : Porosité inhérente

Bien que l'objectif soit la densification, atteindre une densité de 100 % est difficile. La plupart des pièces frittées conservent une petite quantité de porosité résiduelle, ce qui peut affecter les propriétés mécaniques comme la résistance à la traction par rapport à un équivalent entièrement forgé ou coulé.

Limitation : Taille des pièces et coûts d'outillage

La taille des pièces frittées est limitée par la capacité des presses utilisées pour le compactage. De plus, le coût initial de création des moules et des matrices peut être élevé, ce qui rend le processus plus économique pour les séries de production de volume moyen à élevé.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement de votre matériau, de votre géométrie et de votre volume de production.

- Si votre objectif principal est de produire en masse de petites pièces métalliques complexes : La métallurgie des poudres par frittage est une solution standard de l'industrie, rentable.

- Si votre objectif principal est de créer des composants à partir de céramiques haute température ou de métaux réfractaires : Le frittage est souvent la seule méthode de fabrication viable.

- Si votre objectif principal est de développer des composites avancés ou des dispositifs biomédicaux : Les techniques de frittage modernes offrent un outil puissant pour l'innovation matérielle.

En fin de compte, le frittage est un processus de fabrication polyvalent et puissant qui permet la création de pièces haute performance qui seraient autrement impossibles à fabriquer.

Tableau récapitulatif :

| Catégorie de produit | Exemples clés | Matériau principal |

|---|---|---|

| Métallurgie des poudres (Métaux) | Engrenages, paliers, pièces structurelles | Fer, acier, bronze, cuivre |

| Céramiques avancées | Outils de coupe, isolation thermique, substrats | Carbure de tungstène, nitrure de silicium, alumine |

| Applications spécialisées | Implants dentaires, filtres, composites | Métaux/céramiques biocompatibles, mélanges personnalisés |

Besoin de vous procurer des équipements de laboratoire fiables pour votre R&D ou production de frittage ? KINTEK est spécialisé dans les fours et consommables de haute qualité essentiels pour les processus de frittage précis. Que vous développiez de nouveaux matériaux ou fabriquiez des pièces complexes, nos solutions garantissent des résultats constants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.