En bref, le traitement thermique est un processus utilisé pour modifier délibérément les propriétés mécaniques et physiques fondamentales d'un matériau. Les changements les plus courants concernent la dureté, la résistance, la ténacité, la ductilité et la résistance à l'usure d'un métal. En contrôlant précisément la température et les vitesses de refroidissement, vous modifiez fondamentalement la structure cristalline interne du matériau pour obtenir une caractéristique de performance souhaitée.

Le principe fondamental du traitement thermique n'est pas seulement de modifier les propriétés, mais de contrôler la microstructure interne du matériau. La façon dont les atomes sont arrangés dicte la performance finale, et le traitement thermique est l'outil principal pour manipuler cet arrangement.

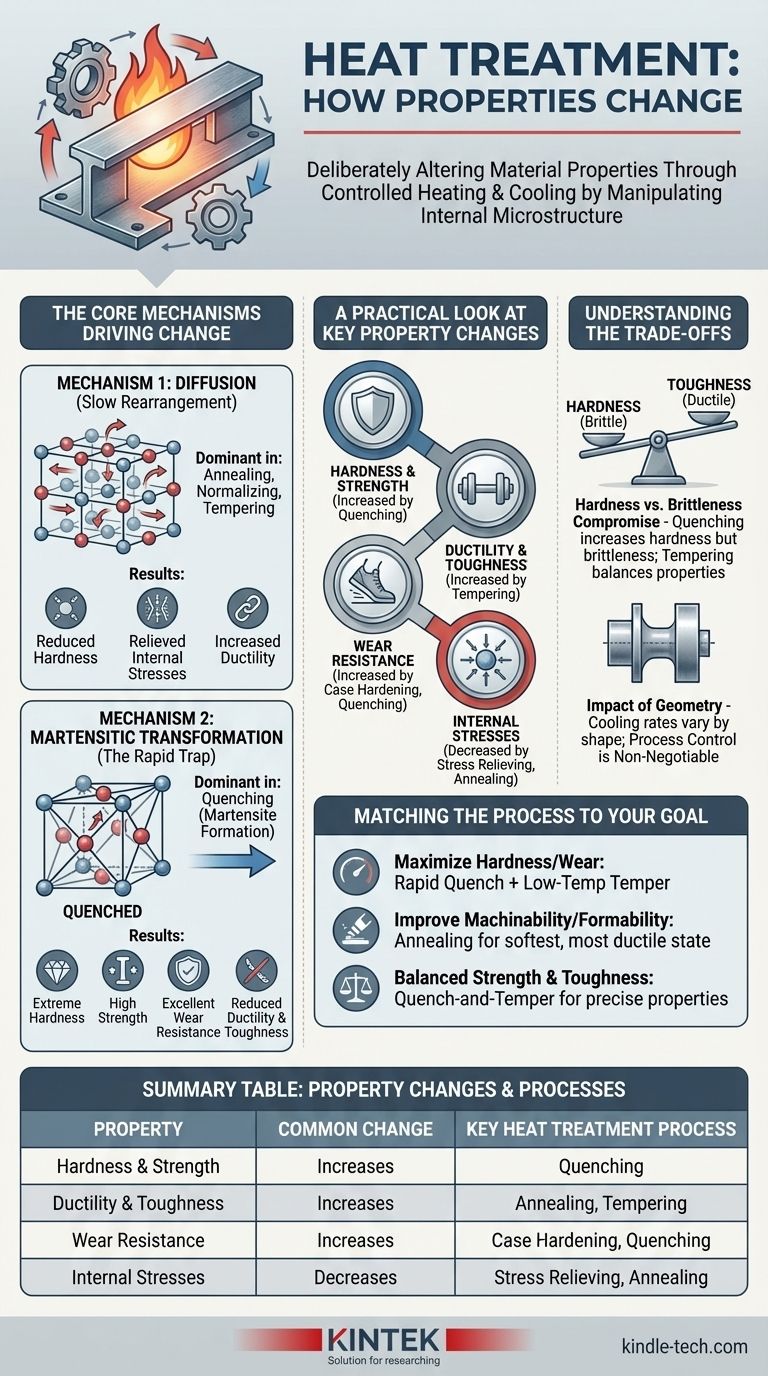

Les mécanismes clés à l'origine du changement

Tous les changements de propriétés pendant le traitement thermique des alliages métalliques sont dus à deux mécanismes métallurgiques primaires. Comprendre ces deux processus est essentiel pour comprendre pourquoi les propriétés changent.

Mécanisme 1 : Diffusion (Le réarrangement lent)

La diffusion est le processus de mouvement des atomes au sein du réseau cristallin solide du matériau. Ce mouvement dépend fortement de la température et du temps.

Des températures plus élevées donnent aux atomes plus d'énergie, leur permettant de se déplacer de leurs positions fixes et de se réorganiser en états plus stables et à plus faible énergie. C'est le mécanisme dominant dans des processus comme le recuit, la normalisation et le revenu.

En permettant aux atomes de diffuser et de se réorganiser, vous pouvez obtenir une microstructure plus uniforme et stable. Cela se traduit généralement par une dureté réduite, un soulagement des contraintes internes et une ductilité accrue (la capacité à se déformer sans se fracturer).

Mécanisme 2 : Transformation martensitique (Le piège rapide)

Contrairement à la diffusion, certaines transformations se produisent presque instantanément et sans mouvement à longue portée des atomes. La plus importante d'entre elles est la formation de martensite.

Cela se produit lorsque certains alliages (comme l'acier) sont chauffés puis refroidis si rapidement (trempés) que les atomes n'ont pas le temps de se réorganiser dans leur structure normale à basse température.

Au lieu de cela, ils sont piégés dans une structure cristalline très contrainte et déformée appelée martensite. Cette contrainte interne est ce qui confère au matériau ses propriétés : dureté extrême, résistance élevée et excellente résistance à l'usure, mais au prix d'une ductilité et d'une ténacité considérablement réduites, le rendant cassant.

Un aperçu pratique des changements de propriétés clés

Bien que les mécanismes sous-jacents soient atomiques, les résultats sont des changements tangibles de propriétés qui ont un impact direct sur les performances techniques.

Dureté et résistance

Ces deux propriétés sont étroitement liées et sont souvent les cibles principales du traitement thermique. Des processus comme la trempe augmentent considérablement la dureté et la résistance à la traction en créant une structure martensitique.

Ductilité et ténacité

La ductilité (capacité à se déformer) et la ténacité (capacité à absorber de l'énergie) sont souvent inversement liées à la dureté. Un matériau très dur est souvent cassant. Des processus comme le recuit augmentent la ductilité et la ténacité en créant une microstructure plus douce et plus uniforme.

Résistance à l'usure

La résistance à l'abrasion et à l'usure est directement liée à la dureté de surface. Des traitements comme la cémentation ou la trempe sont utilisés spécifiquement pour créer une surface dure et résistante à l'usure sur un composant.

Contraintes internes

Les processus de fabrication comme le soudage, le formage et l'usinage peuvent introduire des contraintes internes importantes. Un cycle de chauffage et de refroidissement lent, comme le recuit ou la relaxation des contraintes, permet à la microstructure de se détendre, réduisant considérablement ces contraintes internes et améliorant la stabilité dimensionnelle.

Comprendre les compromis

Le choix d'un processus de traitement thermique ne consiste jamais à maximiser une propriété de manière isolée. Il s'agit toujours d'un compromis stratégique basé sur les besoins de l'application.

Le compromis dureté vs fragilité

C'est le compromis le plus fondamental. Une pièce en acier entièrement trempée et martensitique est exceptionnellement dure mais peut être trop cassante pour une utilisation pratique, car elle pourrait se briser sous l'impact. C'est pourquoi le revenu est effectué après la trempe — il réduit légèrement la dureté pour obtenir une amélioration significative de la ténacité.

L'impact de la géométrie

La taille et la forme d'un composant affectent de manière critique le résultat. Une section épaisse refroidira beaucoup plus lentement qu'une section mince pendant une trempe, ce qui pourrait entraîner un extérieur dur mais un noyau plus doux et plus faible. Cela peut conduire à des propriétés non uniformes dans toute la pièce.

Le contrôle du processus est non négociable

Le traitement thermique n'est pas un instrument grossier. Des variations mineures de température, de temps de maintien ou de vitesse de refroidissement peuvent entraîner des microstructures radicalement différentes et, par conséquent, des propriétés différentes. L'obtention de résultats cohérents et fiables nécessite un contrôle précis du processus.

Adapter le processus à votre objectif

Votre choix de traitement thermique doit être entièrement dicté par la performance finale que vous exigez du composant.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure : Une trempe rapide pour former de la martensite est l'objectif, souvent suivie d'un revenu à basse température pour soulager une partie de la fragilité.

- Si votre objectif principal est d'améliorer l'usinabilité ou la formabilité : Le recuit est le bon choix pour créer l'état le plus doux et le plus ductile possible et éliminer les contraintes internes.

- Si votre objectif principal est une combinaison équilibrée de résistance et de ténacité : Un processus de trempe et revenu est idéal, car il vous permet d'ajuster précisément les propriétés finales en ajustant la température de revenu.

En fin de compte, le traitement thermique vous donne un contrôle direct sur la structure interne d'un matériau, vous permettant d'adapter ses propriétés aux exigences précises de votre application.

Tableau récapitulatif :

| Propriété | Changement courant | Processus de traitement thermique clé |

|---|---|---|

| Dureté & Résistance | Augmente | Trempe, Transformation Martensitique |

| Ductilité & Ténacité | Augmente | Recuit, Revenu |

| Résistance à l'usure | Augmente | Cémentation, Trempe |

| Contraintes internes | Diminue | Relaxation des contraintes, Recuit |

Prêt à obtenir des propriétés matérielles précises pour vos applications de laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des solutions de traitement thermique avancées. Que vous ayez besoin d'améliorer la dureté, d'accroître la ténacité ou d'assurer une performance matérielle uniforme, notre expertise peut vous aider à optimiser vos processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire avec des équipements fiables et de précision.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un environnement sous vide poussé est-il nécessaire pour le frittage de composites d'aluminium ? Obtenez une liaison et une densité supérieures

- Comment le refroidissement à l'air dans les fours à haute température affecte-t-il la dureté des alliages ? Aperçus d'experts sur les processus de normalisation

- Comment un four de séchage sous vide est-il utilisé dans la préparation d'électrolytes solides composites polymère-inorganique ?

- Quelle est la relation entre le vide et la température ? Maîtriser le contrôle des hautes températures pour le traitement des matériaux

- Quel est le but de l'utilisation d'une étuve de séchage sous vide après le broyage à billes du NaSICON ? Assurer la pureté et l'homogénéité de la phase

- Pourquoi un système à vide poussé est-il nécessaire lors de la mesure de la solubilité de l'hydrogène dans l'aluminium ? Assurer la pureté des données

- Qu'est-ce qu'un four dans le traitement thermique ? Le système complet de contrôle environnemental

- Quel rôle joue un four industriel à haute température dans le frittage et la lixiviation de la scheelite ? Optimiser l'extraction