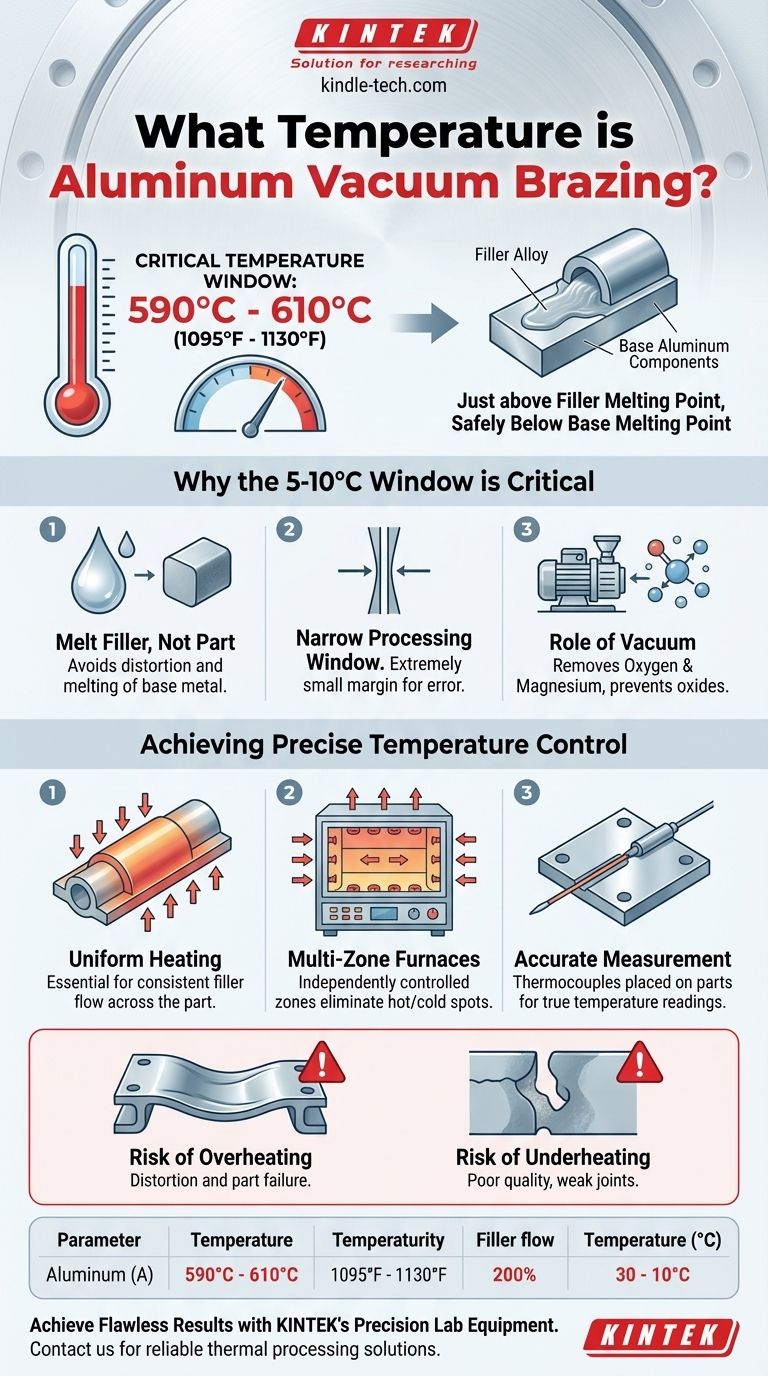

En bref, le brasage sous vide de l'aluminium se déroule généralement dans une plage de température très étroite, généralement entre 590°C et 610°C (1095°F à 1130°F). Cette température précise est choisie pour être juste au-dessus du point de fusion de l'alliage d'apport, mais bien en dessous du point de fusion des composants en aluminium assemblés.

Le défi central du brasage sous vide de l'aluminium n'est pas seulement d'atteindre une température spécifique, mais de maintenir une uniformité absolue sur l'ensemble de la pièce dans une fenêtre extrêmement restreinte. Le succès dépend de la fusion du matériau d'apport sans déformer ni faire fondre l'aluminium de base lui-même.

Pourquoi cette fenêtre de température spécifique est-elle critique ?

L'ensemble du processus de brasage repose sur un écart thermique soigneusement contrôlé entre le métal d'apport et le métal de base. Pour l'aluminium, cet écart est notoirement petit, ce qui rend la précision primordiale.

Faire fondre l'apport, pas la pièce

Le brasage fonctionne en faisant fondre un matériau d'apport (l'alliage de brasage) qui s'écoule dans les joints entre deux ou plusieurs composants de base par capillarité.

La température doit être suffisamment élevée pour que l'alliage d'apport devienne complètement liquide, lui permettant de s'écouler librement et de créer une liaison métallurgique solide lors du refroidissement.

De manière cruciale, cette température doit rester inférieure à la température de « solidus » de l'aluminium de base, qui est le point où le métal de base lui-même commence à fondre.

La fenêtre de traitement étroite

La température de brasage est stratégiquement fixée entre le liquidus de l'apport (la température à laquelle il devient complètement liquide) et le solidus du métal de base.

Pour les configurations de brasage d'aluminium courantes (par exemple, l'utilisation d'un apport aluminium-silicium AA4047), cette fenêtre opérationnelle peut être aussi étroite que 5 à 10°C. Cela ne laisse presque aucune marge d'erreur.

Le rôle du vide

Opérer à ces températures élevées dans un environnement sous vide sert deux fonctions principales.

Premièrement, il élimine l'oxygène, empêchant la formation d'oxydes d'aluminium qui bloqueraient autrement le matériau d'apport de mouiller la surface et de former une liaison.

Deuxièmement, il élimine le magnésium, un élément d'alliage dans de nombreuses nuances d'aluminium qui se vaporise aux températures de brasage. S'il n'est pas éliminé par le vide, cette vapeur de magnésium interférerait avec le processus de brasage.

Atteindre un contrôle précis de la température

Comme le souligne le matériel de référence, atteindre la bonne température est inutile si elle n'est pas uniforme. Une différence de température de seulement quelques degrés sur la pièce peut entraîner une défaillance totale.

Le besoin d'un chauffage uniforme

Si une zone de l'assemblage est plus chaude qu'une autre, une section mince pourrait fondre avant qu'une section plus épaisse n'atteigne la température de brasage requise.

Cette uniformité garantit que le matériau d'apport s'active et s'écoule uniformément sur tous les joints en même temps.

Fours multi-zones

Les fours à vide modernes réalisent cette uniformité en utilisant plusieurs zones de chauffage contrôlées indépendamment.

Ces zones entourent les pièces, et des systèmes de contrôle sophistiqués ajustent la puissance de chaque zone pour éliminer les points chauds ou froids, garantissant que l'ensemble de l'assemblage chauffe et refroidit à un rythme constant.

Mesure précise de la température

Pour contrôler le processus, des thermocouples sont placés stratégiquement sur ou près des pièces elles-mêmes, et non seulement dans la chambre générale du four.

Cela fournit une lecture réelle de la température de la pièce, permettant au système de contrôle de maintenir la température de l'élément chauffant aussi proche que possible de la cible sans surchauffer la surface de la pièce.

Comprendre les compromis et les risques

La fenêtre de traitement étroite pour le brasage de l'aluminium introduit des risques importants qui doivent être gérés par un contrôle précis du processus.

Risque de surchauffe

Dépasser la température de solidus du métal de base, même pour une courte période, provoquera la déformation, l'affaissement ou la fusion des pièces. Il s'agit d'une défaillance catastrophique qui entraîne la mise au rebut de la pièce.

Risque de sous-chauffage

Ne pas atteindre la température de liquidus de l'alliage d'apport entraînera un joint de mauvaise qualité. L'apport ne s'écoulera pas correctement, entraînant des vides, des liaisons incomplètes (« non-remplissage ») et un produit final structurellement peu fiable.

Complications dues à la géométrie de la pièce

Les assemblages comportant des sections à la fois très épaisses et très minces sont particulièrement difficiles. Les sections minces chauffent beaucoup plus rapidement, augmentant le risque de les surchauffer tout en attendant que les sections épaisses atteignent la température cible. Cela nécessite un cycle de chauffage soigneusement programmé et souvent plus lent.

Faire le bon choix pour votre objectif

Réussir le brasage de l'aluminium dépend moins d'un seul chiffre de température que de l'exécution impeccable d'un profil thermique complet.

- Si votre objectif principal est la fiabilité du processus : Investissez dans un four à vide multi-zones moderne avec des commandes précises basées sur des thermocouples pour garantir l'uniformité de la température.

- Si votre objectif principal est la qualité du joint : Assurez-vous que l'alliage d'apport et l'alliage de base choisis sont compatibles, offrant une fenêtre de température exploitable (même si elle est étroite).

- Si votre objectif principal est la conception de la pièce : Concevez des pièces d'épaisseur uniforme si possible, car cela simplifie le processus de chauffage et réduit considérablement le risque de défaillance.

En fin de compte, la précision est le principe non négociable qui régit chaque opération de brasage sous vide de l'aluminium réussie.

Tableau récapitulatif :

| Paramètre | Plage typique | Considération critique |

|---|---|---|

| Température de brasage | 590°C - 610°C (1095°F - 1130°F) | Doit rester au-dessus du liquidus de l'apport, en dessous du solidus du métal de base |

| Fenêtre de température | 5-10°C (étroite) | Nécessite un contrôle précis du four |

| Défi clé | Chauffage uniforme des pièces | Prévient la déformation et assure un écoulement complet de l'apport |

| Alliage d'apport courant | AA4047 (Aluminium-Silicium) | Offre des caractéristiques de fusion optimales pour l'aluminium de base |

Obtenez des résultats de brasage d'aluminium impeccables avec l'équipement de laboratoire de précision de KINTEK. Nos fours à vide avancés disposent d'un chauffage multi-zones et de commandes de température précises spécialement conçues pour les processus difficiles comme le brasage de l'aluminium. Nous desservons les laboratoires et les installations de fabrication nécessitant des solutions de traitement thermique fiables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement peut vous aider à maintenir l'uniformité de température critique nécessaire pour réussir vos opérations de brasage sous vide de l'aluminium.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure