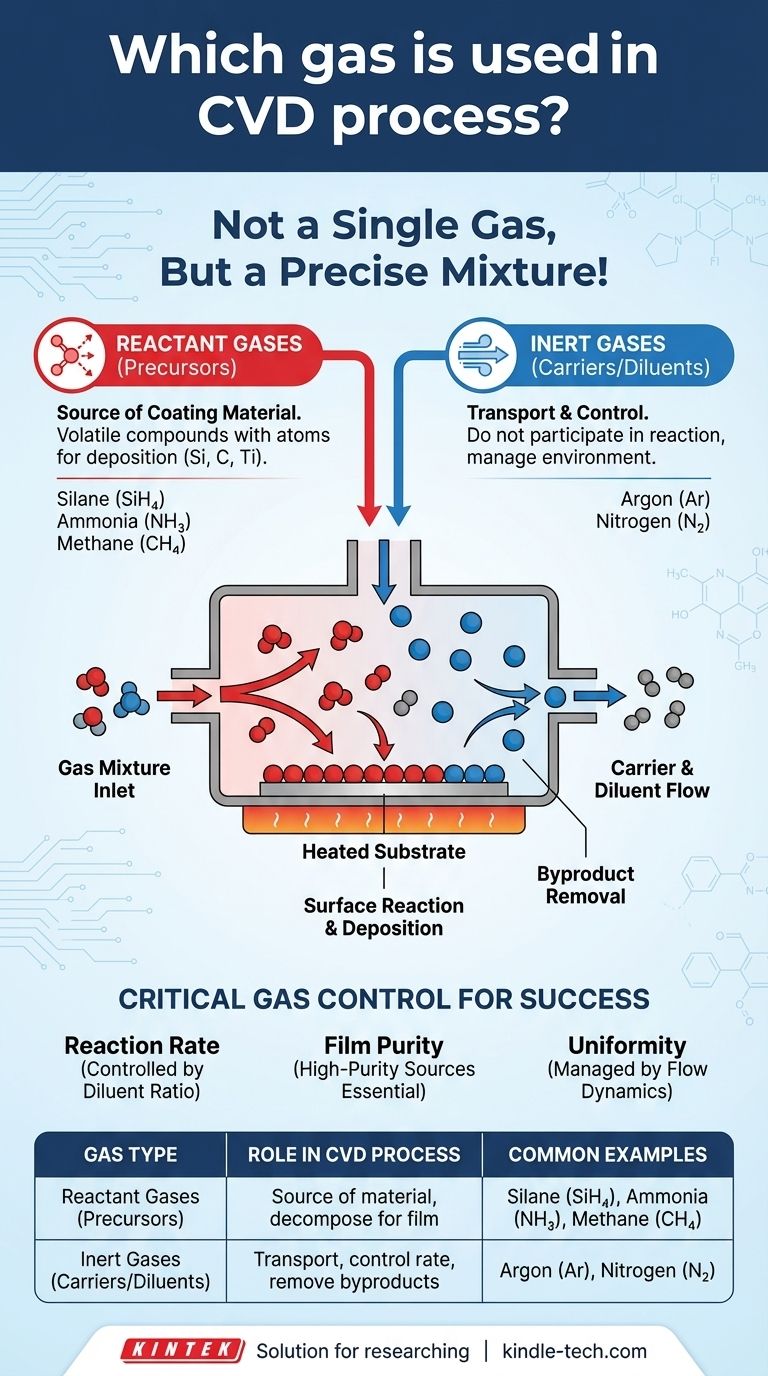

Le processus de dépôt chimique en phase vapeur (CVD) n'utilise pas un seul gaz. Au lieu de cela, il utilise un mélange précisément contrôlé de deux types principaux : les gaz réactifs (également appelés précurseurs) qui contiennent les éléments qui formeront le revêtement final, et les gaz inertes, tels que l'argon, qui agissent comme porteurs ou diluants pour contrôler l'environnement de réaction. Les gaz réactifs spécifiques choisis dépendent entièrement du matériau de revêtement souhaité.

Le principe fondamental à comprendre est que le CVD est un processus chimique en phase gazeuse. Le "gaz" est une recette soigneusement élaborée, combinant des précurseurs actifs qui construisent le film et des porteurs inertes qui gèrent la vitesse et la qualité de son dépôt.

Les deux principales catégories de gaz en CVD

Pour comprendre le processus, vous devez d'abord comprendre les rôles distincts joués par les différents gaz introduits dans la chambre de réaction. Ils ne sont pas interchangeables ; chacun a une fonction critique.

Gaz réactifs (les précurseurs)

Ce sont les gaz les plus importants car ils sont la source du matériau de revêtement. Ce sont des composés volatils qui contiennent les atomes spécifiques (comme le silicium, le carbone ou le titane) destinés au dépôt.

Lorsque ces gaz sont activés à l'intérieur de la chambre (généralement par une chaleur élevée), ils se décomposent et subissent des réactions chimiques. Cette réaction se produit directement à la surface de l'objet chauffé, ou substrat, formant la nouvelle couche de film mince solide, couche par couche.

Gaz inertes (les porteurs et diluants)

Ces gaz, le plus souvent l'argon (Ar) ou l'azote (N₂), ne participent pas à la réaction chimique. Leur but est purement physique et logistique.

Leur rôle principal est d'agir comme un porteur, transportant les molécules de gaz réactif vers le substrat. Ils servent également de diluant, permettant aux ingénieurs de contrôler précisément la concentration des gaz réactifs dans la chambre, ce qui influence directement le taux de dépôt et la qualité du film.

Comment ces gaz fonctionnent ensemble dans le processus CVD

L'ensemble du processus CVD est une séquence soigneusement orchestrée où le mélange gazeux est l'élément central.

Étape 1 : Introduction dans la chambre

Un mélange prédéfini de gaz réactifs et inertes est introduit dans la chambre de réaction à un débit spécifié. Ce rapport initial est un paramètre critique qui dicte le résultat.

Étape 2 : Transport vers le substrat

Le flux du gaz porteur inerte déplace les espèces de gaz réactif de l'entrée de la chambre vers le substrat cible. Cela garantit un apport constant et uniforme de molécules précurseurs sur toute la surface.

Étape 3 : Activation et réaction de surface

Lorsque les gaz atteignent le substrat chauffé, les précurseurs réactifs sont activés et s'adsorbent à la surface. Ils subissent ensuite les réactions chimiques prévues, déposant les éléments souhaités et formant le film solide.

Étape 4 : Élimination des sous-produits

La réaction chimique crée presque toujours des sous-produits gazeux indésirables. Le flux continu du gaz porteur inerte est essentiel pour évacuer ces sous-produits de la chambre, les empêchant de contaminer le film nouvellement formé.

Comprendre les compromis : pourquoi la sélection des gaz est critique

Le choix et le contrôle du mélange gazeux sont fondamentaux pour le succès de tout processus CVD. Une mauvaise gestion de cet aspect conduit à de mauvais résultats.

Contrôle du taux de réaction

Le rapport gaz diluant/gaz réactif est le levier principal pour contrôler le taux de dépôt. Une concentration trop élevée de réactifs peut provoquer des réactions en phase gazeuse (formation de particules indésirables) ou un taux de dépôt trop rapide, conduisant à un film poreux de mauvaise qualité.

Assurer la pureté du film

La pureté des gaz sources est primordiale. Toute impureté dans le gaz réactif ou inerte peut être incorporée dans le film final, dégradant ses propriétés mécaniques, électriques ou optiques.

Gestion de l'uniformité

La dynamique des flux, gérée par le gaz inerte, détermine l'uniformité du revêtement. Un flux incohérent peut entraîner un film plus épais dans certaines zones et plus mince dans d'autres, ce qui est inacceptable pour la plupart des applications haute performance.

Faire le bon choix pour votre objectif

Le "bon" gaz n'est pas une substance unique mais la bonne combinaison pour votre objectif spécifique.

- Si votre objectif principal est de créer un matériau spécifique (par exemple, du nitrure de silicium) : Votre décision clé est de sélectionner les gaz précurseurs réactifs corrects qui contiennent du silicium et de l'azote (comme le silane et l'ammoniac).

- Si votre objectif principal est d'obtenir un film uniforme et de haute qualité : Votre décision clé est d'optimiser le débit et la pureté de votre gaz porteur inerte (comme l'argon) pour contrôler précisément l'environnement de réaction.

En fin de compte, maîtriser le processus CVD est synonyme de maîtriser le contrôle précis du mélange gazeux qui l'alimente.

Tableau récapitulatif :

| Type de gaz | Rôle dans le processus CVD | Exemples courants |

|---|---|---|

| Gaz réactifs (précurseurs) | Source du matériau de revêtement ; se décomposent pour former le film mince | Silane (SiH₄), Ammoniac (NH₃), Méthane (CH₄) |

| Gaz inertes (porteurs/diluants) | Transportent les précurseurs, contrôlent le taux de réaction, éliminent les sous-produits | Argon (Ar), Azote (N₂) |

Prêt à perfectionner votre processus de dépôt de films minces ? Le contrôle précis des mélanges gazeux CVD est essentiel pour obtenir des revêtements uniformes et de haute pureté. KINTEK est spécialisé dans la fourniture de gaz de laboratoire de haute pureté et d'équipements adaptés aux applications CVD avancées. Nos experts peuvent vous aider à sélectionner les combinaisons de gaz et les paramètres de débit optimaux pour votre matériau et vos objectifs de qualité spécifiques.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins CVD de votre laboratoire et améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt