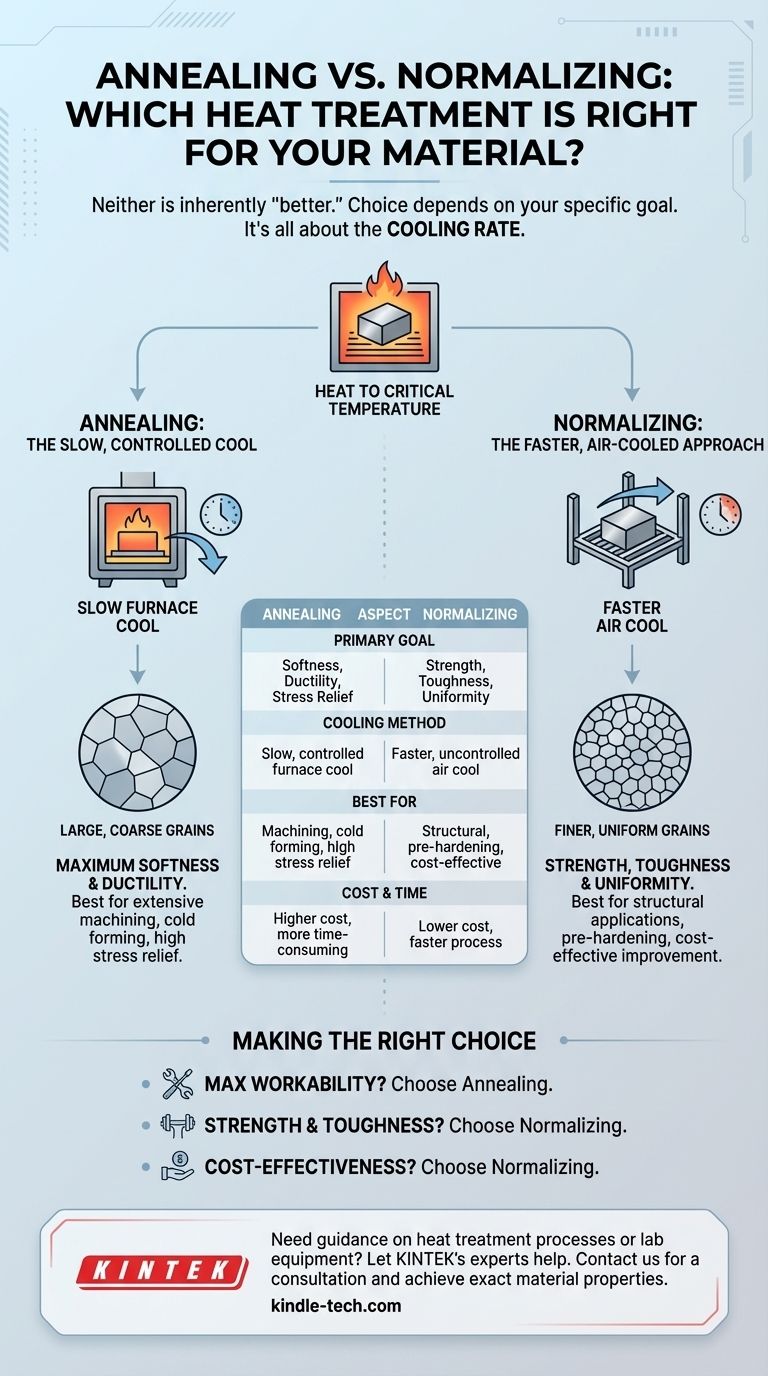

Ni le recuit ni la normalisation ne sont intrinsèquement « meilleurs » ; ce sont des processus de traitement thermique distincts conçus pour atteindre des objectifs différents. Le choix du bon processus dépend entièrement de l'objectif que vous visez pour le matériau. Le recuit est utilisé pour maximiser la douceur, la ductilité et la relaxation des contraintes, tandis que la normalisation est utilisée pour créer une structure de grain plus uniforme, améliorant ainsi la résistance et la ténacité.

La différence fondamentale réside dans la méthode de refroidissement. Le recuit implique un refroidissement très lent et contrôlé à l'intérieur d'un four, tandis que la normalisation utilise un refroidissement plus rapide à l'air libre. Cette seule différence de vitesse de refroidissement dicte les propriétés mécaniques finales et le coût du processus.

La différence fondamentale : tout est dans la vitesse de refroidissement

Les deux processus commencent par chauffer un métal, généralement de l'acier, à une température spécifique au-dessus de son point critique, provoquant un changement dans sa structure cristalline interne. La divergence cruciale se produit pendant la phase de refroidissement.

Recuit : le refroidissement lent et contrôlé

Dans un processus de recuit, le matériau est refroidi à une vitesse très lente et soigneusement contrôlée, souvent en le laissant à l'intérieur du four isolé pendant qu'il refroidit sur de nombreuses heures.

Ce refroidissement lent permet à la structure de grain interne du matériau de se reformer dans son état stable, à plus basse énergie. Le résultat est des grains larges et grossiers, ce qui équivaut à une douceur maximale.

Normalisation : l'approche par refroidissement à l'air, plus rapide

Lors de la normalisation, le matériau est retiré du four après chauffage et laissé refroidir à l'air calme et à température ambiante.

Cette vitesse de refroidissement est nettement plus rapide que le refroidissement au four, mais beaucoup plus lente que la trempe dans l'huile ou l'eau. Cette vitesse intermédiaire crée une structure de grain plus fine et plus uniforme que le recuit, ce qui donne un matériau plus dur et plus résistant.

Comment le refroidissement affecte les propriétés du matériau

La microstructure finale de l'acier détermine ses propriétés mécaniques. Le choix entre le recuit et la normalisation est un choix concernant les propriétés que vous devez prioriser.

L'objectif du recuit : douceur et ductilité maximales

Le but principal du recuit est de rendre un matériau aussi doux et malléable que possible.

Ce processus soulage les contraintes internes dues aux travaux antérieurs tels que l'usinage ou le soudage, évitant ainsi la déformation lors des opérations ultérieures. Il restaure également la ductilité des matériaux qui ont été « écrouis », permettant un formage ou un pliage ultérieur sans fissuration.

Les matériaux recuits sont idéaux pour l'usinage intensif, car la douceur réduit l'usure des outils et améliore l'état de surface.

L'objectif de la normalisation : résistance et uniformité

La normalisation ne vise pas à obtenir une douceur maximale. Son objectif est d'affiner la structure du grain et d'éliminer les incohérences au sein de l'acier.

Ceci crée un matériau plus uniforme et prévisible avec une résistance et une ténacité supérieures à celles d'une pièce recuite. La normalisation est souvent utilisée pour préparer un matériau à des traitements de durcissement ultérieurs ou pour améliorer les propriétés mécaniques des pièces forgées et moulées.

Comprendre les compromis

Choisir entre ces processus implique d'équilibrer les propriétés du matériau, le coût et le temps.

Coût et temps

Le recuit est plus coûteux et prend plus de temps. Le refroidissement lent au four immobilise l'équipement pendant de longues périodes et consomme beaucoup d'énergie.

La normalisation est plus rapide et moins chère. Le simple fait de retirer la pièce du four et de la laisser refroidir à l'air est un processus beaucoup plus efficace, ce qui en fait le choix le plus économique lorsque la douceur totale n'est pas nécessaire.

Degré de relaxation des contraintes

Le recuit offre la relaxation des contraintes la plus complète. Le refroidissement extrêmement lent permet d'éliminer presque entièrement les contraintes internes. Ceci est crucial pour les composants qui nécessitent une grande stabilité dimensionnelle.

La normalisation soulage la plupart des contraintes internes, mais n'est pas aussi complète qu'un recuit total. Pour de nombreuses applications, ce niveau de relaxation des contraintes est parfaitement suffisant.

Dureté et résistance finales

C'est le compromis le plus simple. Une pièce recuite sera plus douce, plus ductile et moins résistante. Une pièce normalisée sera plus dure, plus résistante et moins ductile.

Faire le bon choix pour votre objectif

Sélectionnez le processus qui correspond directement à la fonction prévue du composant.

- Si votre objectif principal est la malléabilité maximale et la relaxation des contraintes : Choisissez le recuit, car il produit l'état le plus doux, le plus ductile et le moins contraint pour l'usinage intensif ou le formage à froid.

- Si votre objectif principal est d'affiner la structure du grain pour la résistance et la ténacité : Choisissez la normalisation pour créer un matériau uniforme avec des propriétés mécaniques supérieures pour les applications structurelles.

- Si votre objectif principal est la rentabilité pour une amélioration d'usage général : Choisissez la normalisation, car elle offre des avantages significatifs par rapport à l'acier non traité à un coût inférieur et en moins de temps que le recuit.

En fin de compte, comprendre l'utilisation finale de votre matériau est la clé pour sélectionner le traitement thermique correct.

Tableau récapitulatif :

| Aspect | Recuit | Normalisation |

|---|---|---|

| Objectif principal | Maximiser la douceur, la ductilité et la relaxation des contraintes | Améliorer la résistance, la ténacité et l'uniformité du grain |

| Méthode de refroidissement | Refroidissement lent et contrôlé au four | Refroidissement à l'air plus rapide et non contrôlé |

| Idéal pour | Usinage intensif, formage à froid, relaxation élevée des contraintes | Applications structurelles, amélioration rentable, pré-durcissement |

| Coût et temps | Coût plus élevé, plus long | Coût inférieur, processus plus rapide |

Vous hésitez encore sur le processus de traitement thermique adapté à votre matériau et à votre application spécifiques ?

Laissez les experts de KINTEK vous guider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de traitement thermique contrôlé. Nos solutions vous aident à obtenir les propriétés matérielles exactes — qu'il s'agisse d'une douceur maximale ou d'une résistance supérieure — dont votre laboratoire ou votre production ont besoin.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et assurez-vous que vos matériaux fonctionnent comme prévu.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les composants du frittage ? Maîtriser le processus en 4 étapes pour des matériaux plus solides

- Quelles sont les précautions de sécurité pour le brasage ? Protégez-vous de la chaleur, des fumées et du feu

- Quels sont les avantages du pulvérisation cathodique RF ? Débloquez le dépôt polyvalent de couches minces pour les isolants

- Quelle est l'utilisation du quartz dans l'industrie du verre ? Essentiel pour le verre de quartz fondu haute performance

- Comment les étagères à l'intérieur d'un congélateur ultra-bas sont-elles conçues pour maintenir l'uniformité de la température ? Assurer l'intégrité des échantillons grâce à des étagères compartimentées

- Quelle est la différence entre la centrifugation et la filtration en fonction de la force utilisée ? Un guide pour choisir la bonne méthode de séparation

- Combien de types de dépôt physique en phase vapeur existe-t-il ? Les 4 principaux procédés PVD expliqués

- Qu'est-ce qu'un système de contrôle de température pour les applications numériques ? La clé d'une performance électronique fiable