La deuxième chambre à haute température dans un four est un post-combustion. Son but spécifique est de recevoir les gaz d'échappement chauds et sales de la chambre de combustion primaire et de détruire toute fumée, odeur et polluants nocifs restants. Ceci est réalisé en soumettant le gaz à des températures extrêmement élevées pendant une durée spécifique, assurant un processus de combustion complet et propre avant l'évacuation dans l'atmosphère.

Le problème fondamental est que la combustion de matériaux dans une seule chambre est souvent inefficace et sale, créant des polluants. La deuxième chambre agit comme un dispositif sophistiqué de contrôle de la pollution, garantissant que ce qui sort de la cheminée n'est principalement que du dioxyde de carbone et de la vapeur d'eau.

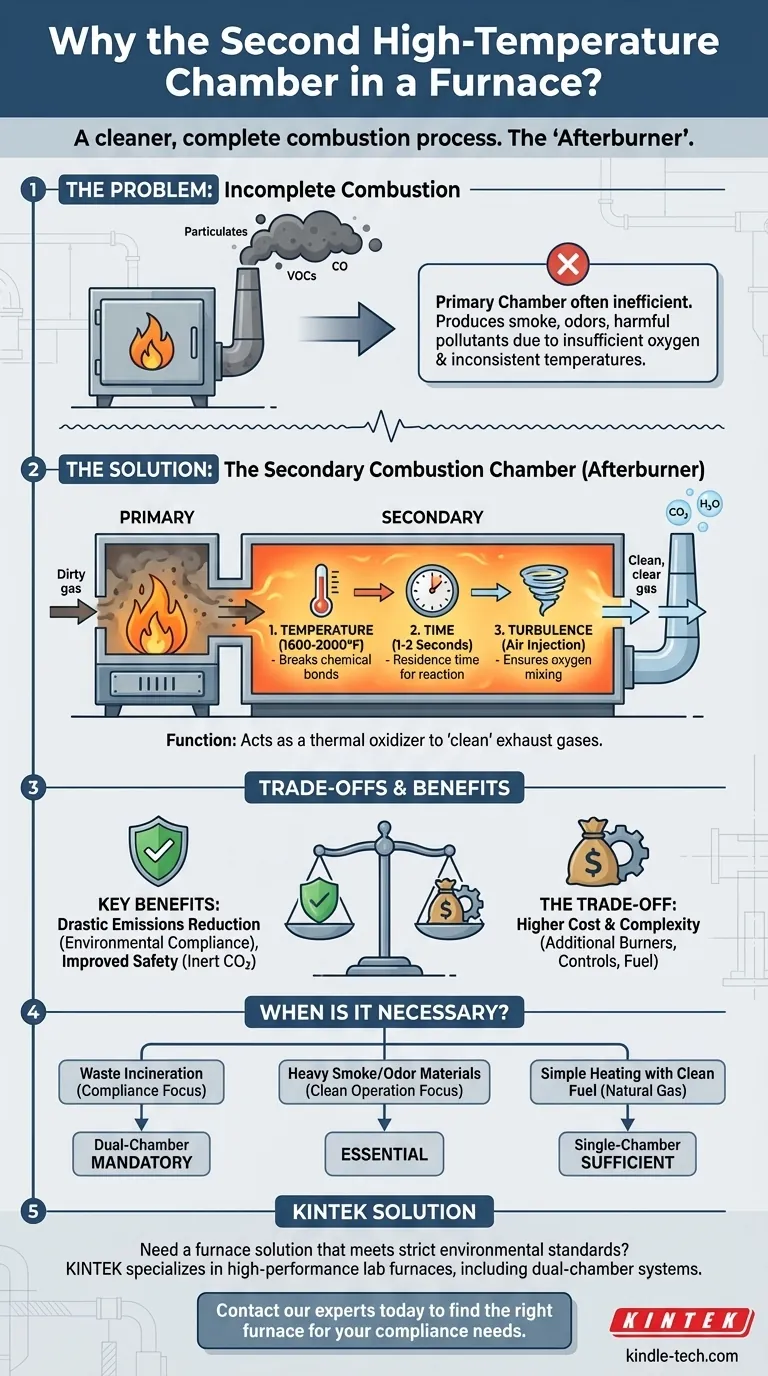

Le problème : combustion incomplète dans la chambre primaire

Ce que fait la chambre primaire

La première chambre, ou chambre primaire, est l'endroit où se déroule le travail principal de combustion du matériau solide (tel que les déchets, le bois ou d'autres combustibles). Son objectif est d'appliquer de la chaleur et de décomposer le matériau par combustion.

Pourquoi la combustion est souvent incomplète

Une combustion parfaite est difficile à réaliser dans la chambre primaire. Des facteurs tels qu'un manque d'oxygène, des températures incohérentes et la nature complexe du matériau brûlé entraînent des sous-produits indésirables.

Ces sous-produits comprennent les particules (visibles sous forme de fumée ou de suie), le monoxyde de carbone (CO) et divers composés organiques volatils (COV), qui sont souvent responsables des odeurs nauséabondes. Le rejet direct de ceux-ci dans l'atmosphère est polluant et souvent illégal.

La solution : la chambre de combustion secondaire

Sa fonction principale : un post-combustion

La deuxième chambre fonctionne comme un oxydant thermique, plus communément appelé post-combustion. Elle ne brûle pas de matière solide ; son seul travail est de "nettoyer" les gaz d'échappement produits par la chambre primaire.

Maîtriser les "trois T" de la destruction

Pour détruire efficacement les polluants, la chambre secondaire est conçue pour maintenir trois conditions critiques, souvent appelées les "trois T" de la combustion complète.

1. Température

La chambre secondaire est maintenue à une température constamment élevée, souvent entre 870°C et 1100°C (1 600°F et 2 000°F). Cette chaleur extrême est nécessaire pour briser les liaisons chimiques des composés nocifs comme le monoxyde de carbone et les COV.

2. Temps

Les gaz chauds doivent rester dans la chambre secondaire pendant une période spécifique, appelée temps de résidence. Une exigence typique est que les gaz soient maintenus à la température maximale pendant 1 à 2 secondes, ce qui est suffisant pour que les réactions chimiques destructrices se terminent complètement.

3. Turbulence

Pour garantir que chaque molécule de polluant est détruite, elle doit entrer en contact avec l'oxygène à haute température. L'air est activement injecté dans la chambre secondaire pour créer de la turbulence, favorisant un mélange approfondi des gaz et de l'oxygène.

Comprendre les compromis

Avantage clé : réduction drastique des émissions

Le principal avantage est la conformité environnementale. Un four à double chambre fonctionnant correctement peut éliminer presque toute la fumée visible, les odeurs et les émissions nocives. Ceci est essentiel pour respecter les réglementations strictes en matière de qualité de l'air établies par des agences comme l'EPA, en particulier dans des applications comme l'incinération des déchets ou la crémation.

Avantage clé : sécurité améliorée

En convertissant les gaz inflammables comme le monoxyde de carbone et les COV en CO2 inerte, le système devient plus sûr. Il empêche le rejet de gaz potentiellement dangereux et combustibles de la cheminée d'échappement.

Le compromis : coût et complexité plus élevés

Les systèmes à double chambre sont plus complexes et plus coûteux. Ils nécessitent des brûleurs, du carburant, une isolation et des systèmes de contrôle sophistiqués supplémentaires pour maintenir les conditions précises dans la chambre secondaire. Cela entraîne des coûts d'investissement initiaux et des dépenses de carburant opérationnelles plus élevés par rapport à une conception à chambre unique.

Quand un four à double chambre est-il nécessaire ?

Le choix de la conception du four dépend entièrement des exigences du processus et des obligations réglementaires.

- Si votre objectif principal est la conformité environnementale pour l'incinération des déchets : Un système à double chambre est presque toujours obligatoire pour respecter les normes d'émissions modernes.

- Si votre objectif principal est le traitement de matériaux qui produisent beaucoup de fumée ou d'odeurs : La chambre secondaire est essentielle pour un fonctionnement propre et pour être un bon voisin.

- Si votre objectif principal est un chauffage simple utilisant un combustible propre comme le gaz naturel : Un four à chambre unique est généralement suffisant, car le combustible produit très peu de polluants qui nécessiteraient une deuxième chambre.

En fin de compte, l'inclusion d'une deuxième chambre transforme un simple four en un système de traitement complet conçu pour une combustion propre et complète.

Tableau récapitulatif :

| Chambre | Fonction principale | Résultat clé |

|---|---|---|

| Chambre primaire | Brûle la matière solide (combustible, déchets) | Produit de la chaleur et des gaz d'échappement |

| Chambre secondaire (Post-combustion) | Détruit les polluants dans les gaz d'échappement | Assure des émissions propres (CO₂, H₂O) |

Besoin d'une solution de four qui respecte des normes environnementales strictes ?

KINTEK est spécialisé dans les fours de laboratoire haute performance, y compris les systèmes à double chambre conçus pour une combustion complète et propre. Notre équipement vous assure de pouvoir traiter les matériaux efficacement tout en respectant les réglementations les plus strictes en matière de qualité de l'air.

Contactez nos experts dès aujourd'hui pour trouver le four adapté aux besoins spécifiques de votre laboratoire et à vos exigences de conformité.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction d'un four de traitement thermique à haute température dans le prétraitement des composites graphite-cuivre ?

- Quelle est la fonction du four en laboratoire ? Un outil pour une transformation thermique précise

- Comment un four à haute température contribue-t-il à la préparation de nanoparticules de BiVO4 en phase monoclinique ? Chauffage de précision

- Comment l'hydrogène est-il produit par pyrolyse ? Une voie à faible émission de carbone et économe en énergie pour un hydrogène propre

- Quels sont les inconvénients de la pyrolyse des déchets plastiques ? Les principaux obstacles économiques et techniques

- Quel rôle joue un four de soudage par diffusion sous vide dans la fabrication de stratifiés d'alliages de titane multicouches ?

- Quelles conditions environnementales une four à tube de carbone sous vide offre-t-elle ? Optimiser le frittage de céramiques YAG

- Quelle est la température du fer fritté ? Maîtrisez la clé de 1288°C pour des pièces solides