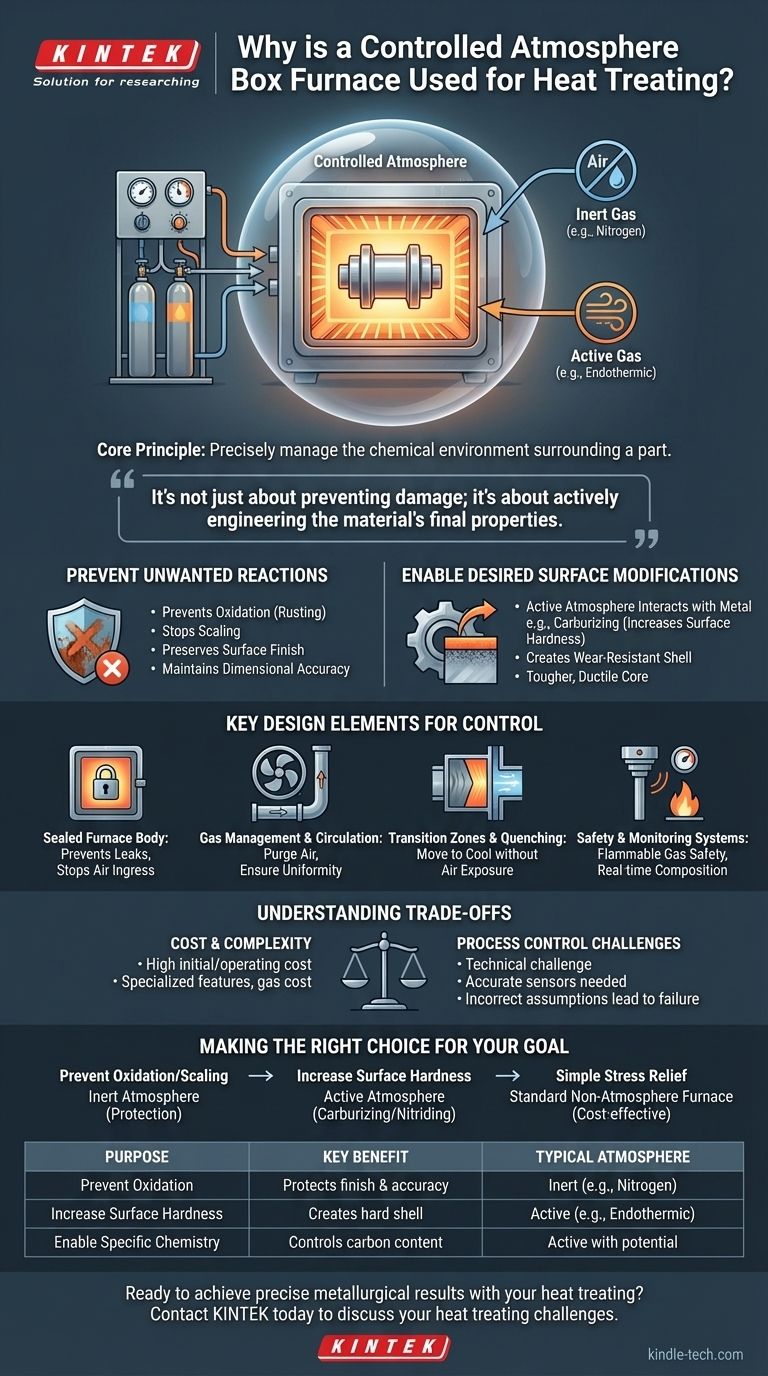

À la base, un four à boîte à atmosphère contrôlée est utilisé pour le traitement thermique afin de gérer précisément l'environnement chimique entourant une pièce. Ce contrôle prévient les réactions indésirables, comme l'oxydation (rouille) et la formation de calamine, tout en permettant des changements chimiques spécifiques et souhaitables à la surface du matériau, tels que l'augmentation de sa dureté.

L'élément crucial à retenir est que le contrôle de l'atmosphère du four transforme le traitement thermique d'un simple processus de chauffage et de refroidissement en un outil métallurgique sophistiqué. Il ne s'agit pas seulement de prévenir les dommages ; il s'agit d'ingénierie active des propriétés finales du matériau pour répondre à des spécifications exigeantes.

Le rôle fondamental de l'atmosphère

Le gaz à l'intérieur du four n'est pas seulement un espace de remplissage ; c'est une variable de processus critique qui interagit directement avec le métal traité, en particulier à haute température. Le choix de l'atmosphère détermine le succès de l'opération entière.

Prévention des réactions indésirables

Lorsqu'ils sont chauffés en présence d'oxygène, la plupart des métaux s'oxydent rapidement. Cela crée une couche de calamine à la surface qui peut ruiner la finition et la précision dimensionnelle de la pièce.

Un four à atmosphère contrôlée remplace l'air par un mélange gazeux spécifique qui empêche ces réactions destructrices de se produire, préservant ainsi l'intégrité de la pièce.

Permettre des modifications de surface souhaitées

Au-delà de la simple protection, une atmosphère active est conçue pour réagir intentionnellement avec la surface du métal.

Des processus comme la cémentation introduisent du carbone dans la surface de l'acier, créant une pièce avec une enveloppe extérieure très dure et résistante à l'usure, et un noyau plus résistant et plus ductile. Cela n'est possible que dans une atmosphère avec un potentiel de carbone précisément contrôlé.

Éléments de conception clés pour le contrôle atmosphérique

Un four ne peut pas maintenir une atmosphère spécifique sans des caractéristiques de conception spécialisées. Ces composants travaillent ensemble pour créer un environnement scellé et gérable.

Le corps du four scellé

La base de tout four à atmosphère est une chambre exceptionnellement bien scellée. Cette intégrité est vitale pour empêcher l'atmosphère contrôlée de fuir et, plus important encore, pour empêcher l'air extérieur (oxygène) de s'infiltrer.

Gestion et circulation des gaz

Un système est nécessaire pour introduire les gaz souhaités, purger l'air initial et maintenir la composition correcte tout au long du cycle de chauffage. Un ventilateur scellé fait circuler le gaz pour assurer une température et une exposition chimique uniformes sur toutes les surfaces de la pièce.

Zones de transition et trempe

Une "arrière-salle" ou chambre de transition permet de déplacer la pièce de la chambre de chauffage principale vers un bac de trempe (pour un refroidissement rapide) sans jamais être exposée à l'air extérieur. Cela empêche l'oxydation de la pièce chaude juste avant l'étape critique de la trempe.

Systèmes de sécurité et de surveillance

De nombreux gaz atmosphériques sont inflammables ou combustibles. Par conséquent, ces fours sont équipés de dispositifs de sécurité et antidéflagrants avancés. La technologie des capteurs est également utilisée pour surveiller la composition des gaz en temps réel.

Comprendre les compromis

Bien que puissants, les fours à atmosphère contrôlée introduisent une complexité et un coût qui ne sont pas toujours nécessaires.

Coût et complexité

L'exigence d'une enceinte parfaitement étanche, de systèmes de gestion des gaz, de dispositifs de sécurité avancés et le coût des gaz de traitement eux-mêmes rendent les fours à atmosphère significativement plus chers à l'achat et à l'exploitation que leurs homologues à air libre.

Défis de contrôle des processus

Maintenir une composition gazeuse précise est un défi technique. Le succès repose sur des capteurs précis et une compréhension approfondie des réactions chimiques en cours. Des hypothèses incorrectes sur le potentiel de l'atmosphère peuvent conduire à des pièces qui ne répondent pas aux spécifications requises.

Faire le bon choix pour votre objectif

Le choix du bon processus de traitement thermique dépend entièrement des exigences finales de la pièce.

- Si votre objectif principal est de prévenir l'oxydation de surface et la formation de calamine sur des pièces sensibles : Un four à atmosphère inerte offre la protection nécessaire.

- Si votre objectif principal est d'augmenter la dureté de surface et la résistance à l'usure : Un four à atmosphère active pour des processus comme la cémentation ou la nitruration est essentiel.

- Si votre objectif principal est un simple soulagement des contraintes ou un recuit sur des pièces non critiques : Un four à boîte standard, sans atmosphère, est souvent la solution la plus rentable.

En fin de compte, un four à atmosphère contrôlée vous donne le contrôle sur la chimie de surface du matériau, garantissant que le produit final fonctionne exactement comme prévu.

Tableau récapitulatif :

| Objectif | Avantage clé | Type d'atmosphère typique |

|---|---|---|

| Prévenir l'oxydation/la calamine | Protège la finition de surface et la précision dimensionnelle | Inerte (par exemple, azote, argon) |

| Augmenter la dureté de surface | Crée une enveloppe dure et résistante à l'usure (par exemple, cémentation) | Active (par exemple, gaz endothermique) |

| Permettre une chimie spécifique | Contrôle précisément la teneur en carbone de surface pour les propriétés | Active avec potentiel de carbone contrôlé |

Prêt à obtenir des résultats métallurgiques précis avec votre traitement thermique ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les fours à boîte à atmosphère contrôlée conçus pour les applications exigeantes. Que vous ayez besoin de prévenir l'oxydation sur des composants sensibles ou d'effectuer des processus actifs comme la cémentation, nos solutions vous offrent le contrôle exact dont vous avez besoin.

Nous servons les laboratoires et les fabricants qui exigent des résultats fiables et reproductibles. Laissez nos experts vous aider à sélectionner le bon four pour vos objectifs spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis de traitement thermique et découvrir la solution d'atmosphère contrôlée adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les avantages de la condensation en gaz inerte ? Obtenez des nanoparticules de haute pureté pour la recherche

- Comment la réduction chimique de la silice lors du frittage à l'hydrogène affecte-t-elle les matériaux réfractaires du four ? Assurez la longévité avec le bon revêtement.

- Pourquoi l'argon est-il meilleur que l'azote pour une atmosphère inerte ? Assurer une réactivité et une stabilité absolues

- Pourquoi l'équipement de chauffage protégé par atmosphère est-il nécessaire pour la synthèse d'alliages Li-Sn ? Obtenir une qualité de matériau d'anode pure

- Pourquoi un four à haute température avec contrôle d'atmosphère est-il nécessaire pour les céramiques BZY20 ? Clé de l'activation des protons

- Pourquoi les équipements de chauffage doivent-ils être utilisés dans une atmosphère inerte ? Assurer la stabilité de la cristallisation du Li2S-P2S5

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Qu'est-ce qu'un four à atmosphère spéciale ? Un contrôle précis pour un traitement thermique sans oxydation