En bref, l'argon est utilisé dans les fours pour créer un bouclier protecteur et non réactif autour d'un matériau pendant le chauffage. Cette atmosphère inerte est essentielle car à haute température, la plupart des matériaux – en particulier les métaux – réagissent rapidement et de manière destructive avec l'oxygène de l'air, un processus connu sous le nom d'oxydation. L'utilisation d'argon déplace l'air, empêchant ces réactions chimiques indésirables de se produire et préservant l'intégrité du matériau.

Le défi principal du traitement à haute température n'est pas la chaleur elle-même, mais les réactions chimiques indésirables que la chaleur accélère. L'argon résout ce problème en créant un environnement inerte, agissant comme une barrière stable et invisible qui protège le matériau de la contamination atmosphérique.

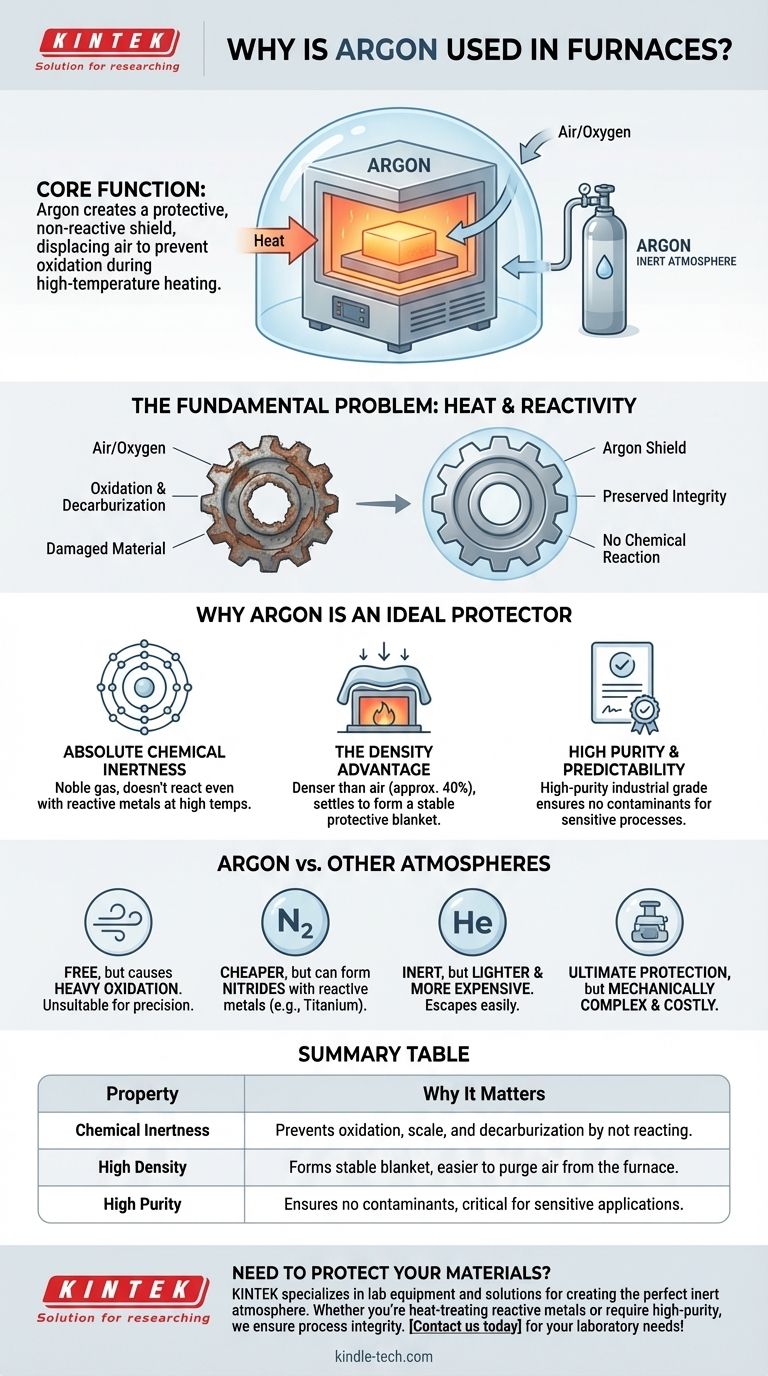

Le problème fondamental : Chaleur et réactivité

Les fours à haute température sont utilisés pour modifier fondamentalement les propriétés d'un matériau. Cependant, l'énergie même qui permet ces changements rend également le matériau très susceptible d'être endommagé par l'atmosphère environnante.

Que se passe-t-il lorsque les matériaux rencontrent l'air chaud ?

À des températures élevées, l'oxygène de l'air attaque agressivement la surface de nombreux matériaux. Pour les métaux, cela entraîne une oxydation – la formation d'une couche de calamine cassante et friable.

Cette oxydation peut ruiner un composant en modifiant ses dimensions, en affaiblissant sa structure et en compromettant son état de surface. Pour certains aciers, le carbone contenu dans l'alliage peut également réagir avec l'atmosphère, un processus dommageable appelé décarburation.

La nécessité d'une atmosphère protectrice

Pour éviter ces dommages, l'air réactif à l'intérieur du four doit être remplacé par un gaz qui ne réagira pas avec la pièce à travailler, même à des températures extrêmes.

C'est ce qu'on appelle la création d'une atmosphère inerte. L'objectif est de créer un environnement chimiquement neutre où le processus de traitement thermique peut se dérouler sans aucun effet secondaire involontaire dû aux gaz atmosphériques.

Pourquoi l'argon est un protecteur idéal

Bien que plusieurs gaz puissent être utilisés pour créer une atmosphère protectrice, l'argon possède une combinaison unique de propriétés qui le rendent exceptionnellement efficace et fiable pour les applications exigeantes.

Inertie chimique absolue

L'argon est un gaz noble. Cela signifie que ses atomes ont une couche électronique externe complète, ce qui le rend extrêmement stable et peu enclin à former des liaisons chimiques avec d'autres éléments.

Contrairement à l'azote, qui peut parfois réagir avec des métaux comme le titane ou certains aciers inoxydables à haute température pour former des nitrures, l'argon reste complètement non réactif dans toutes les conditions de four.

L'avantage de la densité

Un avantage pratique essentiel de l'argon est sa densité. Il est environ 40 % plus dense que l'air et significativement plus dense que l'azote.

Cette densité le fait "se déposer" à l'intérieur de la chambre du four, formant efficacement une couverture protectrice stable sur la pièce à travailler. Cela facilite la purge de l'air du four et le rend moins susceptible de s'échapper, offrant une protection plus fiable que les gaz plus légers.

Haute pureté et prévisibilité

L'argon de qualité industrielle est produit avec une pureté extrêmement élevée. Cette constance garantit qu'aucun contaminant inconnu n'est introduit dans le four, ce qui est essentiel pour les processus sensibles comme la fabrication de semi-conducteurs ou la production d'implants médicaux.

Comprendre les compromis : Argon vs. autres atmosphères

Le choix d'une atmosphère de four est un équilibre entre le coût, les performances et la compatibilité des matériaux. L'argon est un choix technique supérieur, mais pas toujours la seule option.

Argon vs. Air

L'utilisation de l'air est gratuite mais ne convient que pour les processus où une forte oxydation est acceptable ou même souhaitée. Pour presque tous les traitements thermiques de précision, l'air n'est pas une option viable.

Argon vs. Azote

C'est le compromis le plus courant. L'azote est beaucoup moins cher que l'argon et est également relativement inerte. Il convient parfaitement au traitement thermique de nombreux aciers courants.

Cependant, pour les métaux réactifs (comme le titane, le zirconium ou certains aciers fortement alliés), l'azote n'est pas suffisamment inerte et peut former des nitrures indésirables, faisant de l'argon le choix nécessaire.

Argon vs. Hélium

L'hélium est également un gaz noble complètement inerte. Cependant, il est beaucoup plus léger que l'air et s'échappe très facilement d'une chambre de four. Il est également significativement plus cher que l'argon, son utilisation est donc réservée aux applications de niche où sa conductivité thermique élevée est spécifiquement requise.

Argon vs. Vide

Un four sous vide, qui élimine presque toute atmosphère, offre l'environnement inerte ultime. Cependant, ces systèmes sont mécaniquement complexes, coûteux à acheter et à exploiter, et peuvent avoir des cycles de traitement plus lents. L'argon offre un niveau de protection similaire pour de nombreuses applications avec un équipement plus simple et plus rentable.

Faire le bon choix pour votre processus

La sélection de l'atmosphère correcte est fondamentale pour obtenir le résultat souhaité de tout processus à haute température. Votre décision doit être guidée par votre matériau et votre objectif final.

- Si votre objectif principal est la rentabilité pour les aciers à usage général : Une atmosphère à base d'azote est souvent suffisante et plus économique.

- Si vous travaillez avec des métaux réactifs comme le titane ou si vous avez besoin d'une inertie absolue sans formation de nitrure : L'argon est le choix essentiel et correct.

- Si vous avez besoin de la plus haute pureté possible pour les appareils électroniques sensibles ou les dispositifs médicaux : Une atmosphère d'argon de haute pureté ou un four sous vide est nécessaire.

En fin de compte, le choix de la bonne atmosphère de four est une décision fondamentale qui contrôle directement la qualité, l'intégrité et la performance du produit final.

Tableau récapitulatif :

| Propriété clé | Pourquoi c'est important pour l'utilisation en four |

|---|---|

| Inertie chimique | Prévient l'oxydation, la calamine et la décarburation en ne réagissant pas avec la pièce à travailler. |

| Haute densité | Forme une couverture protectrice stable sur les matériaux, ce qui facilite la purge de l'air du four. |

| Haute pureté | Garantit qu'aucun contaminant n'est introduit, ce qui est essentiel pour les applications sensibles comme les semi-conducteurs. |

Besoin de protéger vos matériaux pendant le traitement à haute température ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions pour créer l'atmosphère inerte parfaite pour votre application spécifique. Que vous traitiez thermiquement des métaux réactifs ou que vous ayez besoin de conditions de haute pureté, notre expertise garantit l'intégrité de votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température