La coulée de métal en fusion à une température supérieure à son point de fusion est une étape critique et non négociable dans la fonderie. Cette pratique, connue sous le nom d'application de surchauffe, est essentielle pour compenser la perte de chaleur inévitable qui se produit dès que le métal quitte le four. Sans ce "tampon" thermique, le métal commencerait à se solidifier prématurément, ne parvenant pas à remplir complètement le moule et entraînant une pièce défectueuse.

Le défi principal de la coulée de métaux est une course contre le temps et la température. La chaleur ajoutée au-dessus du point de fusion — la surchauffe — est l'assurance essentielle qui garantit que le métal liquide dispose de suffisamment d'énergie thermique pour traverser la poche de coulée et remplir complètement la cavité du moule avant qu'il ne commence à geler.

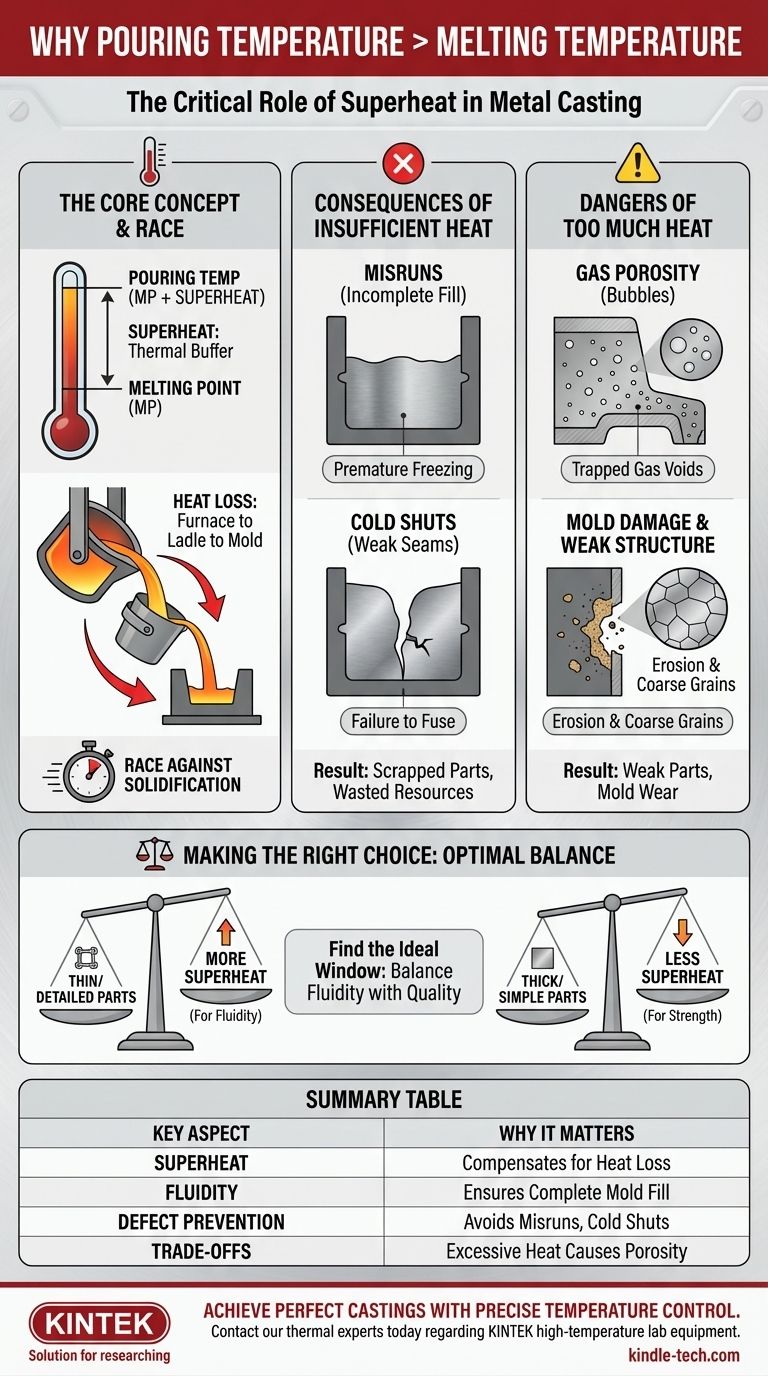

La course contre la solidification : pourquoi la surchauffe est essentielle

Couler le métal précisément à sa température de fusion est un idéal théorique qui échoue en pratique. Le trajet du four au moule est semé d'embûches pour le métal en fusion, qui risque de perdre une énergie thermique critique.

Compenser les pertes de chaleur inévitables

Dès qu'il est prélevé du four, le métal en fusion commence à refroidir. La chaleur est perdue dans la poche de transfert, dans l'atmosphère environnante, et surtout, dans le matériau comparativement froid du moule lui-même. La surchauffe fournit l'énergie supplémentaire nécessaire pour absorber ces pertes et rester entièrement liquide.

Assurer un remplissage complet du moule (fluidité)

La température est directement liée à la fluidité (l'inverse de la viscosité) du métal en fusion. Un degré de surchauffe plus élevé fait que le métal s'écoule plus comme de l'eau que comme de la mélasse. Cette fluidité améliorée est cruciale pour remplir les sections minces et capturer les détails complexes à l'intérieur de la cavité du moule.

Prévenir le gel prématuré

Si la température du métal descend à son point de fusion pendant qu'il s'écoule encore, la solidification commence immédiatement. Ce gel prématuré est la cause profonde de plusieurs défauts de coulée critiques qui rendent une pièce inutilisable.

Les conséquences d'une température insuffisante

Ne pas appliquer suffisamment de surchauffe n'est pas une erreur de processus mineure ; cela conduit directement à des pièces de fonderie ratées qui doivent être refondues ou mises au rebut, gaspillant du temps, de l'énergie et de l'argent.

Manques et pièces incomplètes

Un manque est le défaut le plus simple. Le métal perd trop de chaleur, se solidifie avant que le moule ne soit plein, et crée une pièce incomplète. C'est un résultat courant d'une coulée à une température trop basse.

Soudures froides et joints faibles

Une soudure froide se produit lorsque deux fronts de métal en fusion se rencontrent dans le moule mais sont trop froids pour fusionner correctement. Cela crée une discontinuité, ou un joint, ressemblant à une fissure dans la pièce finale, ce qui représente un point de défaillance structurelle critique.

Mauvais état de surface et manque de détails

Le métal lent, à peine fondu, manque de l'énergie nécessaire pour presser fermement contre les parois du moule. Il en résulte des bords arrondis là où des angles vifs sont prévus et un échec à reproduire des textures de surface fines ou des détails du modèle de moule.

Comprendre les compromis : les dangers d'une chaleur excessive

Bien que la surchauffe soit nécessaire, une chaleur excessive crée un ensemble de problèmes différents. L'objectif est de trouver la température optimale, et non simplement la plus élevée possible.

Augmentation de la porosité gazeuse

Les métaux en fusion absorbent les gaz ambiants, comme l'hydrogène et l'oxygène. Plus le métal est chaud, plus il peut contenir de gaz en solution. Au fur et à mesure que le métal refroidit et se solidifie dans le moule, ce gaz est forcé de sortir de la solution, formant de minuscules bulles qui sont piégées sous forme de porosité gazeuse (vides), affaiblissant la coulée finale.

Endommagement et réaction du moule

Des températures excessivement élevées peuvent endommager le moule lui-même. Dans la fonderie au sable, cela peut provoquer la dégradation du liant ou la fusion du métal avec le sable, entraînant un mauvais état de surface. Cela peut également accélérer l'érosion du moule et du système de coulée lorsque le métal chaud s'écoule.

Propriétés mécaniques dégradées

Une coulée trop chaude allonge considérablement le temps de solidification. Ce refroidissement lent favorise la croissance de grains larges et grossiers dans la microstructure du métal, ce qui réduit généralement la résistance, la ductilité et la ténacité finales de la pièce.

Faire le bon choix pour votre processus

La température de coulée idéale n'est pas une valeur unique mais un paramètre soigneusement calculé basé sur les conditions de coulée spécifiques. C'est un équilibre entre l'assurance de la fluidité et l'évitement des défauts causés par une chaleur excessive.

- Si votre objectif principal est de couler des pièces très détaillées à parois minces : Vous aurez besoin d'un degré de surchauffe plus élevé pour garantir que la fluidité du métal lui permette de remplir chaque cavité complexe avant de se solidifier.

- Si votre objectif principal est de maximiser la résistance d'une pièce simple et épaisse : Utilisez une température de coulée juste assez élevée pour éviter les manques et les soudures froides, car cela favorisera une solidification plus rapide et une microstructure à grains plus fins et plus résistante.

- Si votre objectif principal est la stabilité du processus et la rentabilité : L'objectif est d'identifier la fenêtre de température de coulée optimale qui produit constamment des pièces saines sans gaspiller d'énergie ni provoquer une usure excessive de l'équipement.

En fin de compte, le contrôle de la température de coulée est l'un des outils les plus puissants pour garantir la qualité et l'intégrité du composant moulé final.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Surchauffe | Compense la perte de chaleur pendant le transfert et la coulée. |

| Fluidité | Assure que le métal remplit tout le moule, en particulier les sections minces. |

| Prévention des défauts | Évite les manques, les soudures froides et un mauvais état de surface. |

| Compromis | Une chaleur excessive peut provoquer une porosité gazeuse et des pièces plus faibles. |

Obtenez des pièces de fonderie parfaites grâce à un contrôle précis de la température

Vous rencontrez des problèmes de défauts de coulée ou de résultats incohérents ? La gestion thermique précise de votre métal en fusion est essentielle. KINTEK est spécialisé dans les équipements de laboratoire à haute température, y compris les fours et les systèmes de contrôle de la température, pour vous aider à atteindre la température de coulée parfaite pour votre alliage et la conception de votre moule spécifiques.

Nos solutions permettent aux fonderies et aux laboratoires de R&D de :

- Éliminer les défauts : Assurer un remplissage complet du moule et des pièces de fonderie solides et saines.

- Optimiser les processus : Trouver la fenêtre de température idéale pour la géométrie de votre pièce et votre matériau.

- Améliorer l'efficacité : Réduire les taux de rebut et économiser sur les coûts de matériaux et d'énergie.

Prêt à perfectionner votre processus de coulée ? Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont les équipements de laboratoire de KINTEK peuvent apporter fiabilité et qualité à votre exploitation.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4