Détection des fuites dans les fours à vide

Méthodes de détection des fuites

Dans le domaine de la maintenance des fours à vide, la détection des fuites est un processus essentiel qui garantit l'intégrité et l'efficacité du système. Deux méthodes prédominantes sont employées à cette fin : la méthode de soufflage et la méthode de la buse d'aspiration.

La méthode deméthode de soufflage implique une procédure méticuleuse au cours de laquelle la chambre du four est d'abord mise sous vide. Une fois que la chambre est suffisamment vide d'air, l'hélium est introduit par l'extérieur. L'hélium étant un gaz de petite taille et non réactif, il peut facilement pénétrer à travers des fuites minuscules, ce qui permet une détection précise. Cette méthode est particulièrement efficace pour identifier les fuites dans les systèmes qui peuvent être entièrement évacués, ce qui permet d'obtenir une évaluation complète de l'étanchéité du four.

En revanche, laméthode de la buse d'aspiration est adaptée aux scénarios dans lesquels l'objet testé ne peut pas être évacué. Cette méthode implique l'utilisation d'une buse spécialisée qui crée un vide local au niveau du point de fuite présumé. En appliquant cette aspiration localisée, les fuites éventuelles aspirent l'air environnant, qui peut alors être détecté et analysé. Cette technique est inestimable pour les systèmes où l'évacuation complète est peu pratique ou impossible, offrant une solution flexible pour la détection des fuites dans divers contextes opérationnels.

Les deux méthodes sont des outils essentiels dans l'arsenal de la maintenance des fours à vide, chacune répondant à des exigences et des contraintes opérationnelles différentes.

Détection des fuites de gaz inertes

La détection des fuites de gaz inertes est un aspect essentiel du maintien de l'intégrité des systèmes de fours à vide. Deux méthodes principales sont couramment employées à cette fin : la détection des fuites par film (bulle de savon) et la détection des fuites par le vide.

La détection de fuites par film (bulle de savon) est une méthode simple et rapide, particulièrement efficace pour les fuites de gaz inertes à haute pression. Cette technique consiste à appliquer un liquide indicateur de fuite sur les zones suspectes. La formation de bulles indique la présence d'une fuite. Cette méthode est particulièrement utile pour confirmer rapidement et visuellement les fuites.

La détection des fuites par le vide, quant à elle, offre une approche plus précise. Cette méthode consiste à isoler le système de stockage d'azote liquide ou d'argon liquide du four à vide, en veillant à ce que l'ensemble du système soit sous vide. Un spectromètre de masse à hélium est ensuite utilisé pour détecter les fuites éventuelles dans le système. Ce processus se déroule en plusieurs étapes :

-

Isolement et évacuation: La vanne de gaz externe est fermée pour déconnecter le système de gaz liquide externe de l'évaporateur. Le réservoir de stockage, le four à vide et toutes les tuyauteries de réduction de pression et de recharge sont ensuite évacués à l'aide du système d'extraction du four à vide.

-

Dépressurisation: Le réservoir de stockage rechargé est dépressurisé et la soupape de recharge sur le corps du four est ouverte manuellement, une procédure qui doit être effectuée par des experts expérimentés conformément aux règles de sécurité.

-

État de vide: Une fois que la vanne de remplissage est ouverte et que le réservoir de remplissage est dépressurisé à la pression atmosphérique, le four à vide commence à éliminer le gaz des conduites. Ce processus se poursuit jusqu'à ce que l'ensemble du système atteigne un état de vide.

-

Test d'étanchéité: Le système est ensuite testé pour détecter les fuites à l'aide d'un spectromètre de masse à hélium, ce qui permet de détecter avec précision toute brèche dans le système.

Ces méthodes garantissent que les fuites de gaz inerte sont identifiées et traitées rapidement, ce qui permet de maintenir l'efficacité et la sécurité des opérations des fours à vide.

Problèmes d'évacuation dans les fours à vide

Causes courantes d'une mauvaise évacuation

Si votre four à vide n'évacue pas efficacement, il est essentiel d'évaluer systématiquement le système de pompage mécanique, en se concentrant sur sa fonctionnalité et son étanchéité. Plusieurs problèmes potentiels peuvent être en cause, chacun nécessitant une approche diagnostique spécifique.

Tout d'abord, il convient d'inspecter les joints d'étanchéité de la porte afin de déceler tout signe de détérioration ou d'usure. Des joints de porte endommagés peuvent compromettre de manière significative l'intégrité du vide, entraînant une mauvaise évacuation. Les fuites dans la structure même du four sont un autre coupable courant. Elles peuvent être difficiles à détecter, mais il est essentiel d'y remédier. Les méthodes courantes de détection des fuites comprennent la méthode de soufflage, qui consiste à évacuer la chambre du four et à appliquer de l'hélium à l'extérieur du four, et la méthode de la buse d'aspiration, qui convient aux situations où l'objet à tester ne peut pas être évacué.

En outre, la contamination de la zone à haute température peut entraver l'évacuation. Les contaminants peuvent provenir de diverses sources, notamment de matériaux résiduels issus de processus antérieurs ou de facteurs environnementaux. Un entretien régulier et un nettoyage approfondi de la zone à haute température peuvent contribuer à atténuer ce problème.

En résumé, pour remédier à une mauvaise évacuation dans un four à vide, il faut adopter une approche à multiples facettes, notamment vérifier si les joints sont endommagés, détecter et réparer les fuites et s'assurer que la zone à haute température est exempte de toute contamination.

Dégagement excessif de gaz dans les fours à vide

Déterminer la cause d'un dégagement excessif de gaz

Un dégagement excessif de gaz dans un four sous vide peut provenir de diverses sources, chacune nécessitant une approche diagnostique spécifique.Les contaminants présents dans le système du four à vide sont les premiers coupables, souvent introduits au cours des processus de maintenance ou de nettoyage. Ces contaminants peuvent entraver de manière significative la capacité du système à maintenir un vide adéquat, ce qui entraîne un dégagement accru de gaz.

Une autre cause potentielle estdes changements dans le matériau de la pièce ou dans le processus de nettoyage. Si les matériaux traités ou les méthodes de nettoyage utilisées ont été modifiés, cela peut introduire de nouveaux gaz ou résidus qui n'étaient pas présents auparavant. Ces changements peuvent perturber l'équilibre à l'intérieur du four, entraînant des émissions de gaz inattendues.

Les problèmes liés à la pompe à vide sont également une source fréquente de dégagement excessif de gaz. La pompe à vide est le cœur du système de vide, responsable du maintien de l'environnement à basse pression nécessaire aux opérations. Si la pompe ne fonctionne pas de manière optimale, elle peut ne pas réussir à éliminer les gaz de manière efficace, ce qui entraîne leur accumulation et leur rejet en quantités excessives.

Pour diagnostiquer le problème,commencez par vérifier les performances de la pompe à vide. Il s'agit d'inspecter la pompe pour détecter tout signe d'usure ou de dommage, de s'assurer qu'elle fonctionne selon les paramètres spécifiés et de vérifier que tous les joints et raccords sont intacts. Une évaluation approfondie de la pompe peut aider à déterminer si elle est à l'origine du dégagement excessif de gaz.

| Cause potentielle | Approche diagnostique |

|---|---|

| Contaminants dans le système du four à vide | Inspecter les processus de maintenance et de nettoyage, vérifier la présence de matières étrangères dans le système. |

| Changements dans le matériau de la pièce ou dans le processus | Examiner les modifications récentes apportées aux matériaux ou aux méthodes de nettoyage, évaluer leur impact sur le dégagement de gaz. |

| Problèmes liés à la pompe à vide | Inspecter les performances de la pompe, vérifier l'usure, les dommages et l'étanchéité. |

En évaluant systématiquement ces causes potentielles, vous pouvez déterminer efficacement l'origine du dégagement excessif de gaz et mettre en œuvre les mesures correctives appropriées.

Problèmes de vide limite dans les fours à vide

Causes d'un vide limite insuffisant

Un vide limite insuffisant dans les fours à vide peut être dû à plusieurs problèmes courants, notamment des fuites d'air, des fuites de gaz, un fonctionnement anormal du système d'évacuation et une contamination de la zone chaude. Ces facteurs peuvent collectivement entraver la capacité du four à atteindre et à maintenir les niveaux de vide souhaités, qui sont cruciaux pour des performances optimales et l'intégrité des matériaux traités.

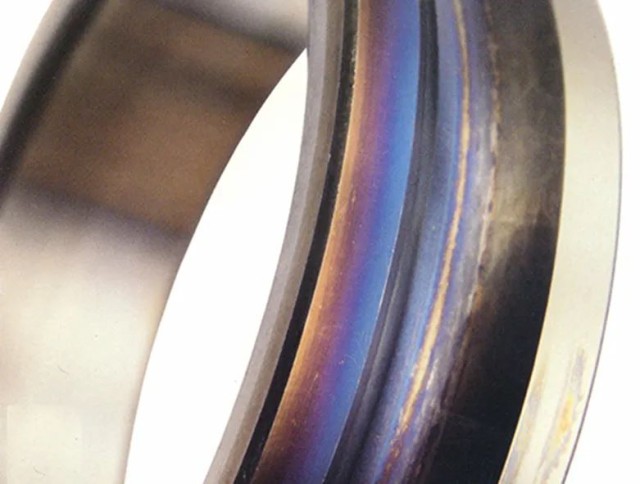

L'un des principaux indicateurs d'un vide limite insuffisant est une décoloration notable des composants, qui est souvent l'un des premiers signes observés. Cette décoloration peut être attribuée à divers contaminants et fuites qui compromettent l'intégrité du vide du four. Par exemple, les procédés tels que le brasage, le frittage, le déparaffinage et le dégraissage sont particulièrement sensibles à la dégradation du vide, notamment lorsque la température du four dépasse 1 204 °C ou qu'une partie importante de la pièce utilise un liant.

Pour diagnostiquer la cause première d'un vide limite médiocre, il est essentiel d'effectuer un test de taux de montée en pression. Ce test permet de déterminer le taux de fuite linéaire du four à vide. Si le taux de fuite linéaire est en dehors des spécifications, cela indique que le four fuit, ce qui nécessite d'autres tests de détection des fuites. Toutefois, si le taux de fuite se situe dans des limites acceptables, l'attention doit se porter sur le système d'évacuation. Le système d'évacuation joue un rôle essentiel dans le maintien des niveaux de vide dans des conditions normales de dégazage et dans l'atteinte efficace du niveau de vide spécifié.

Dans les cas où les fuites et les problèmes liés au système d'évacuation sont écartés, la contamination de la zone à haute température devient un coupable probable. Les contaminants tels que les résidus de carbone, la pâte à braser fondue et l'excès d'alliage de brasage peuvent avoir un impact significatif sur l'efficacité de l'opération de nettoyage. L'ajustement des paramètres de durée, de température et de pression en fonction des contaminants connus est crucial pour la réussite du nettoyage. Des opérations de nettoyage régulières et approfondies permettent d'éliminer les résidus d'humidité et de réduire les taux de fuite, améliorant ainsi le vide final du four.

Dans l'ensemble, le maintien d'une zone à haute température propre est essentiel pour atteindre et maintenir des niveaux de vide optimaux, garantissant ainsi le fonctionnement efficace du four.

Décoloration des pièces dans les fours à vide

Causes et solutions pour la décoloration des pièces

La décoloration des pièces dans les fours sous vide est un problème nuancé qui peut signaler divers problèmes sous-jacents dans l'environnement du four. Le spectre de décoloration s'étend généralement du jaune au noir, chaque teinte fournissant un indice distinct sur la nature et l'étendue de la contamination présente.

Par exemple, une décoloration jaune suggère souvent la présence de contaminants légers tels que de l'air résiduel ou de la vapeur d'eau, tandis que des décolorations noires peuvent indiquer des infiltrations plus importantes d'huile ou d'autres contaminants lourds. Ce gradient de couleur permet non seulement de diagnostiquer le problème, mais aussi d'évaluer l'urgence des mesures correctives nécessaires.

Pour atténuer la décoloration, il est recommandé d'adopter une approche à multiples facettes. Des pratiques d'entretien régulières, telles que le nettoyage approfondi de la chambre du four, sont primordiales. En outre, la mise en œuvre de tests d'étanchéité à l'hélium permet d'identifier et d'isoler efficacement les fuites, en veillant à ce que l'environnement interne ne soit pas contaminé. Ces mesures proactives permettent non seulement de prévenir la décoloration, mais aussi d'améliorer l'efficacité globale et la longévité du four à vide.

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Articles associés

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Explorer les capacités avancées des fours de frittage par plasma étincelant (SPS)

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Four de presse à chaud sous vide : un guide complet

- Exploration du four de frittage par plasma étincelant (SPS) : Technologie, applications et avantages