L'illusion de la pureté

Il existe une logique intuitive au traitement sous vide qui semble presque philosophique : si vous voulez un résultat pur, vous devez créer un environnement pur.

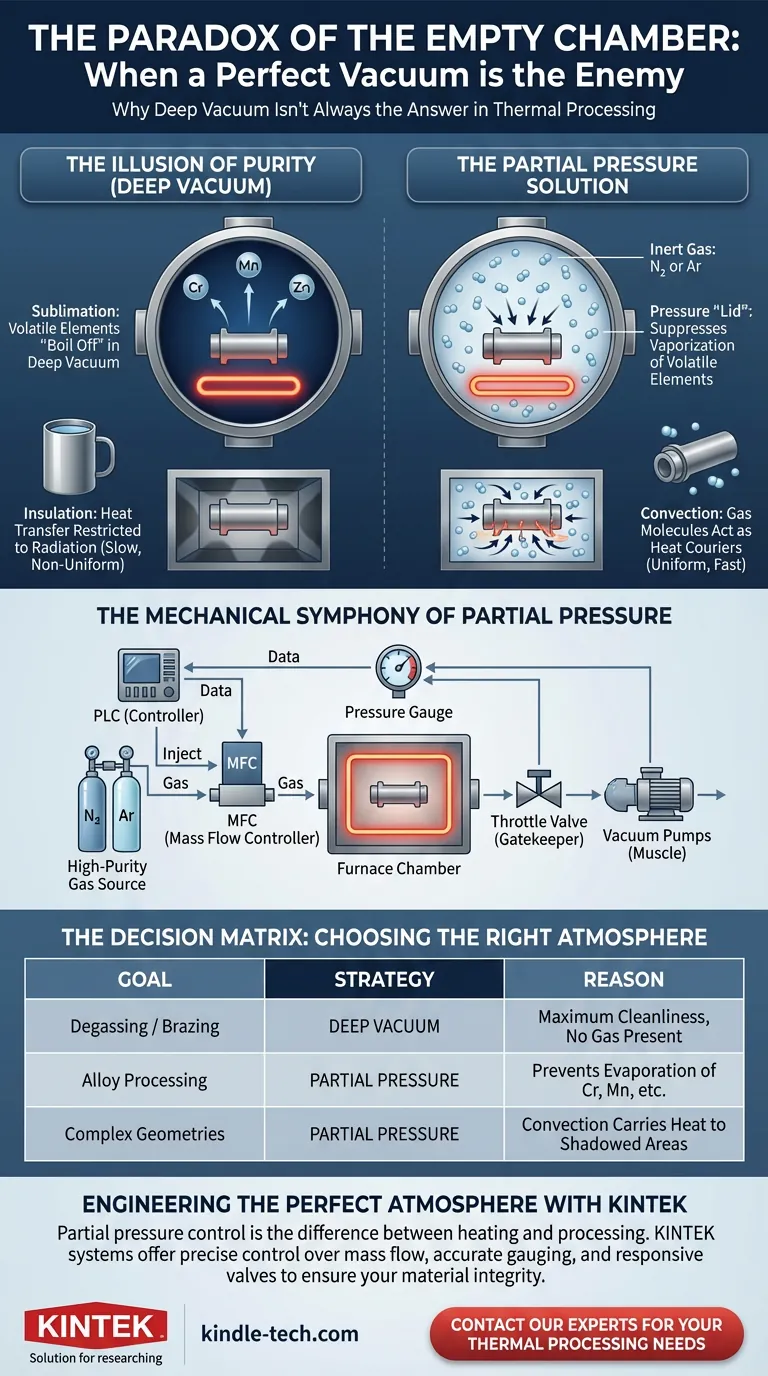

Nous supposons qu'en retirant tout — chaque dernière molécule d'air, d'humidité et de contaminant — nous protégeons le matériau à l'intérieur. Dans la quête du vide « parfait », nous poussons les pompes à leurs limites, à la recherche des lectures de pression les plus basses possibles.

Mais dans le traitement thermique, l'intuition échoue souvent à la physique.

Pour certains alliages haute performance, un vide poussé n'est pas un bouclier protecteur. C'est un aspirateur, qui arrache violemment les éléments mêmes qui rendent le métal résistant. C'est là qu'intervient le concept de pression partielle — une technique qui réintroduit le monde pour sauver le processus.

La physique des métaux qui disparaissent

Lorsque vous chauffez un matériau dans un vide poussé, vous abaissez le point d'ébullition des éléments qu'il contient.

La plupart des ingénieurs s'inquiètent de l'oxydation (ajout d'oxygène). Mais une menace plus insidieuse est la sublimation (perte de métal). Les éléments à haute pression de vapeur n'attendent pas de fondre ; sous vide poussé et à haute température, ils se transforment directement de l'état solide à l'état gazeux.

Considérez les implications pour les éléments d'alliage courants :

- Chrome

- Manganèse

- Zinc

Si vous traitez un acier à outils sous vide poussé, ces éléments peuvent littéralement s'évaporer de la surface. Vous ouvrez le four pour trouver une pièce qui semble correcte géométriquement mais qui a été chimiquement vidée. La surface est appauvrie, la dureté est compromise et l'intégrité est perdue.

La solution de la pression partielle

La pression partielle agit comme un « couvercle » sur une marmite bouillante.

En introduisant une quantité contrôlée de gaz inerte (généralement de l'azote ou de l'argon) dans la chambre, vous créez une barrière physique. Cela induit artificiellement une pression — généralement entre 10 et 1000 mbar — qui supprime la vaporisation des éléments volatils.

Cela préserve la recette chimique de votre alliage.

Le problème silencieux du transfert de chaleur

Il y a une deuxième raison, souvent négligée, d'abandonner le vide poussé : l'isolation.

Le vide est un excellent isolant thermique. C'est pourquoi les gourdes de voyage haut de gamme fonctionnent. Mais dans un four, l'isolation est l'ennemi. Dans un vide poussé, la chaleur ne peut se déplacer que par rayonnement. Cela crée deux problèmes :

- Limites de ligne de vue : Le rayonnement ne chauffe que ce qu'il « voit ». Les zones ombragées des géométries complexes restent froides.

- Équilibre lent : Attendre que la chaleur radiante s'égalise dans une charge dense prend du temps.

La convection comme catalyseur

Lorsque vous introduisez un gaz à pression partielle, vous réintroduisez la convection.

Les molécules de gaz agissent comme des courriers. Elles captent la chaleur des éléments chauffants et la transportent physiquement dans les recoins profonds de la charge de travail. Cela entraîne :

- Une uniformité de température plus serrée.

- Des temps de cycle réduits.

- Des résultats cohérents pour des charges complexes et denses.

La symphonie mécanique

La mise en œuvre de la pression partielle transforme un four d'une chambre d'évacuation statique en un système à flux dynamique. C'est un acte d'équilibrage sophistiqué géré par un automate programmable (API).

Le système doit maintenir l'équilibre grâce à trois composants clés :

- Le conducteur (MFC) : Un débitmètre massique contrôle avec précision le débit de gaz de haute pureté dans la chambre.

- Le muscle (pompes à vide) : Les pompes ne s'arrêtent pas ; elles continuent d'aspirer, assurant la direction du flux.

- Le gardien (vanne d'étranglement) : Une vanne réglable à la sortie se ferme ou s'ouvre dynamiquement pour restreindre la vitesse de sortie.

L'API surveille le manomètre. Si la pression descend trop bas, elle resserre la vanne ou ajoute plus de gaz. Si elle augmente, elle ouvre la vanne. Cette boucle se produit en continu, maintenant une atmosphère précise qui n'est ni un vide ni de l'air standard.

Le risque de complexité

Le passage du vide statique à la pression partielle est un passage de la force brute à la finesse. Il introduit des variables qui doivent être respectées.

- La pureté est primordiale : Si votre gaz « inerte » contient de l'humidité ou de l'oxygène, vous injectez effectivement des contaminants directement dans la zone chaude.

- Contrainte des pompes : Le flux de gaz continu modifie le profil de charge des pompes à vide, nécessitant des protocoles de maintenance différents.

Cela nécessite un changement de mentalité : vous ne vous contentez plus de retirer l'air ; vous construisez une atmosphère.

Résumé : La matrice de décision

Tous les processus ne nécessitent pas de pression partielle. Mais pour ceux qui en ont besoin, c'est non négociable.

| Objectif | Stratégie | Raison |

|---|---|---|

| Dégazage / Brasage | Vide poussé | Une propreté maximale est requise ; aucun gaz ne doit être présent. |

| Traitement des alliages | Pression partielle | Empêche l'évaporation du chrome, du manganèse, etc. |

| Géométries complexes | Pression partielle | Les molécules de gaz transportent la chaleur vers les zones ombragées (convection). |

Ingénierie de l'atmosphère parfaite

Le contrôle de la pression partielle fait la différence entre un four qui chauffe simplement et un four qui traite. Il nécessite un équipement qui offre non seulement de la puissance, mais aussi de la précision — un contrôle précis du débit massique, une mesure précise et des vannes réactives.

Chez KINTEK, nous comprenons que les besoins des laboratoires modernes correspondent rarement à une solution unique. Nos systèmes de fours à vide sont conçus pour gérer la nuance de la pression partielle, garantissant que votre manganèse reste dans votre alliage et que votre chaleur atteigne tous les coins de votre charge de travail.

Ne laissez pas la physique des vides agir contre vos matériaux.

Contactez nos experts pour discuter de vos besoins spécifiques en matière de traitement thermique et trouver une solution qui offre l'équilibre parfait entre pression et pureté.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube sous vide haute pression de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Articles associés

- Pourquoi vos joints brasés échouent : Le saboteur invisible de votre four

- Four à atmosphère contrôlée : Guide complet des traitements thermiques avancés

- Explorer l'utilisation d'un four à chambre pour des applications industrielles et de laboratoire

- Guide complet des fours atmosphériques : Types, applications et avantages

- Fours à atmosphère : Guide complet du traitement thermique contrôlé