Table des matières

- Introduction : Four de fusion à induction sous vide

- Principe de fonctionnement

- Avantages de la fusion par induction sous vide

- Composants d'un four de fusion par induction sous vide

- Applications des fours de fusion par induction sous vide

- Avantages de la fusion par induction sous vide en termes de sécurité

Introduction : Four de fusion par induction sous vide

Les fours de fusion par induction sous vide (VIM) sont des équipements spécialisés qui utilisent le vide et le chauffage par induction pour affiner les métaux et les alliages avec une précision et une pureté exceptionnelles. La technologie VIM offre des avantages significatifs par rapport aux méthodes de fusion traditionnelles, notamment la capacité d'empêcher l'oxydation et la contamination, ce qui garantit la production de matériaux de haute qualité. Ce guide complet explore le principe, les avantages, les composants et les diverses applications des fours VIM, soulignant leur rôle crucial dans les industries exigeant des matériaux de haute performance et un contrôle précis de la composition des alliages.

Principe de fonctionnement

Chauffage par induction à moyenne fréquence

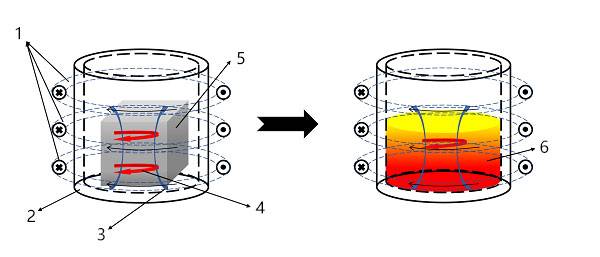

Le chauffage par induction à moyenne fréquence est un processus qui utilise un champ électromagnétique alternatif pour générer de la chaleur dans un matériau conducteur. Dans le contexte des fours de fusion à induction sous vide, une bobine d'induction entoure le creuset contenant le métal ou l'alliage à fondre. Lorsqu'un courant alternatif traverse la bobine, il crée un champ magnétique qui induit des courants de Foucault dans le métal. Ces courants de Foucault provoquent un échauffement rapide du métal et sa fusion.

La fréquence du courant alternatif utilisé dans les fours de chauffage par induction à moyenne fréquence est généralement comprise entre 1 kHz et 10 kHz. Cette gamme de fréquences est suffisamment élevée pour générer suffisamment de courants de Foucault pour un chauffage efficace, mais suffisamment basse pour minimiser les pertes d'énergie dues à l'effet de peau.

Rôle de l'environnement sous vide

L'environnement sous vide d'un four de fusion à induction sous vide est essentiel pour empêcher l'oxydation et la contamination du métal en fusion. L'oxydation se produit lorsque le métal en fusion réagit avec l'oxygène de l'atmosphère, formant des oxydes métalliques qui peuvent compromettre les propriétés du matériau. De même, la contamination peut se produire lorsque le métal en fusion entre en contact avec des impuretés présentes dans l'atmosphère.

En créant un environnement sous vide, le four empêche ces réactions de se produire. Le vide permet également d'éliminer les gaz dissous dans le métal en fusion, ce qui peut encore améliorer ses propriétés.

Dans l'ensemble, la combinaison du chauffage par induction à moyenne fréquence et d'un environnement sous vide constitue une méthode contrôlée et efficace de fusion des métaux et des alliages, qui permet d'obtenir des matériaux de grande pureté et de haute qualité.

Avantages de la fusion par induction sous vide

Pureté et qualité élevées

La fusion par induction sous vide (FIV) offre une pureté et une qualité supérieures aux matériaux fondus. L'environnement sous vide empêche la contamination par l'oxygène, l'azote et d'autres gaz atmosphériques. Il en résulte une fusion plus propre et plus homogène, dépourvue d'inclusions et d'impuretés nocives susceptibles de compromettre les propriétés mécaniques.

Contrôle précis de la température

Le VIM permet un contrôle précis de la température pendant le processus de fusion. Le système de chauffage par induction garantit des résultats cohérents et reproductibles, ce qui est essentiel pour produire des matériaux ayant des propriétés et des compositions spécifiques.

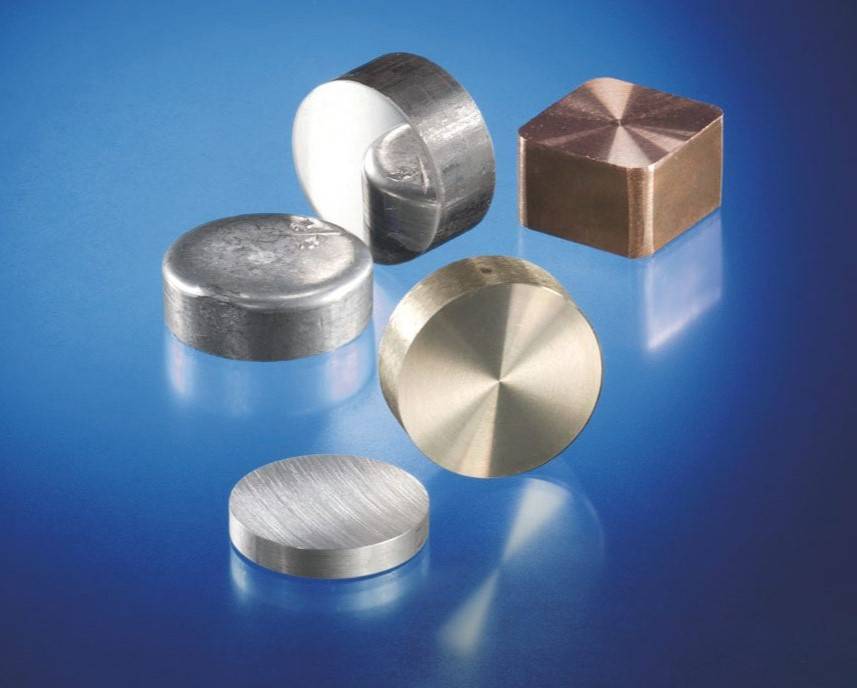

Compatibilité polyvalente avec les matériaux

Les fours VIM peuvent traiter une large gamme de matériaux, notamment des métaux, des alliages et même des céramiques. Cette polyvalence les rend adaptés à diverses applications, des composants aérospatiaux aux alliages à haute température et aux matériaux magnétiques.

Efficacité énergétique

Le système de chauffage par induction des fours VIM est très économe en énergie. Cela permet de réduire les coûts d'exploitation et de minimiser l'impact sur l'environnement.

Conception compacte

Les fours VIM sont relativement compacts par rapport à d'autres méthodes de fusion. Ils conviennent donc aux environnements où l'espace est limité ou aux applications mobiles.

Facilité d'utilisation

Les fours VIM sont conçus pour être faciles à utiliser, avec des commandes intuitives et des fonctions automatisées qui simplifient le fonctionnement.

Caractéristiques de sécurité

Les fours VIM intègrent des dispositifs de sécurité tels que la protection contre les surchauffes et les mécanismes d'arrêt d'urgence pour garantir un fonctionnement sûr.

Autres avantages

- Environnement sous vide : Empêche l'oxydation et le dégazage.

- Capacité à haute température : Convient à la fusion d'alliages à point de fusion élevé.

- Agitation électromagnétique : Minimise la ségrégation des éléments pendant la fusion.

- Élimination des éléments traces volatils : Les éléments nocifs tels que l'antimoine et le bismuth peuvent être éliminés en contrôlant l'environnement sous vide.

Composants d'un four de fusion à induction sous vide

Corps du four

- Couche intermédiaire refroidie à l'eau pour maintenir des températures de surface basses

- Porte latérale pour un accès facile (en option)

- Alimentateur d'alliage et fenêtre d'observation sur le couvercle du four

Inducteur

- Bobine hélicoïdale en tubes de cuivre à parois épaisses

- Revêtement céramique pour l'isolation et l'allongement de la durée de vie

Mécanisme de basculement du four

- Options manuelles, électriques ou hydrauliques

- Angle d'inclinaison de 105 degrés vers l'avant et de 10 degrés vers l'arrière

- Vitesse d'inclinaison réglable

Système de vide

- Composé d'une pompe mécanique, d'une pompe primaire, d'une pompe de diffusion (ou d'une pompe de diffusion d'appoint), d'une soupape à vide, d'un manchon élastique d'amortissement et d'une canalisation de vide.

- Configuré en fonction des propriétés et du processus des matériaux fondus.

Alimentation électrique à moyenne fréquence

- Unité d'alimentation à moyenne fréquence IGBT

- Température maximale : 2000°C

Contrôle électrique

- Contrôleur à écran tactile avec PLC

- Instrument de mesure du vide, instrument de mesure de la température, boutons de commande, voyants lumineux

- Commandes pour le système pneumatique, le système de vide, le levage du couvercle du four et l'inclinaison du four.

Caractéristiques de sécurité

- Contrôle précis de la température

- L'environnement sous vide empêche l'oxydation et le dégazage.

- L'agitation électromagnétique évite la ségrégation des éléments.

- Élimination des traces d'éléments nocifs

Applications des fours de fusion à induction sous vide

Les fours de fusion à induction sous vide sont largement utilisés dans divers domaines de recherche et de production, notamment :

Moulage de composants aérospatiaux Les fours de fusion par induction sous vide sont utilisés pour couler des composants aérospatiaux en raison de leur capacité à produire des lingots de métal homogènes et de grande pureté. Ces lingots sont ensuite utilisés pour fabriquer des composants critiques pour les avions, les missiles et les satellites.

Vannes complexes pour conditions extrêmes Ces fours sont utilisés pour fabriquer des vannes complexes conçues pour résister aux conditions extrêmes rencontrées dans des industries telles que le pétrole et le gaz, l'aérospatiale et le traitement chimique. L'environnement sous vide garantit la production de vannes de haute qualité, aux dimensions précises et résistantes à la corrosion.

Affinage de métaux et d'alliages de haute pureté Les fours de fusion par induction sous vide jouent un rôle crucial dans l'affinage des métaux et des alliages, en éliminant les impuretés et en atteignant des niveaux de pureté élevés. Ce processus est essentiel pour les applications dans des industries telles que l'électronique, les appareils médicaux et l'aérospatiale.

Production d'électrodes pour la refonte Les fours de fusion par induction sous vide sont utilisés pour produire des électrodes pour les processus de refonte, en particulier dans la production d'acier et de superalliages de haute qualité. Les électrodes sont fondues dans un environnement sous vide, ce qui permet d'obtenir un matériau de grande pureté avec une contamination minimale.

Production de nickel et d'acier spécial Ces fours sont largement utilisés dans la production de nickel et d'aciers spéciaux en raison de leur capacité à contrôler avec précision la composition et les propriétés du métal en fusion. L'environnement sous vide empêche l'oxydation et la contamination, ce qui garantit la production d'alliages de haute qualité.

Fabrication d'alliages de précision Les fours de fusion par induction sous vide sont essentiels pour la fabrication d'alliages de précision utilisés dans diverses industries, notamment l'aérospatiale, l'électronique et les appareils médicaux. Ces alliages nécessitent un contrôle précis de la composition et des propriétés, ce que permet la fusion par induction sous vide.

Traitement des métaux actifs Les métaux actifs, tels que le titane et le zirconium, sont très réactifs et nécessitent des techniques de fusion spécialisées. Les fours de fusion par induction sous vide offrent un environnement contrôlé qui empêche l'oxydation et la contamination, ce qui permet un traitement sûr et efficace de ces métaux.

Développement d'alliages à haute température Les fours de fusion par induction sous vide sont utilisés pour développer et produire des alliages à haute température pour des applications dans l'aérospatiale, la production d'énergie et d'autres industries. Ces alliages nécessitent un contrôle précis de la composition et des propriétés pour résister à des températures extrêmes et à des environnements difficiles.

Création de matériaux magnétiques Les fours de fusion par induction sous vide sont utilisés pour la création de matériaux magnétiques, tels que les aimants au néodyme et les aimants au samarium-cobalt. L'environnement sous vide garantit la production de matériaux de haute pureté présentant les propriétés magnétiques souhaitées.

Avantages de la fusion par induction sous vide en termes de sécurité

Les fours de fusion par induction sous vide offrent de nombreux avantages en matière de sécurité par rapport aux méthodes de fusion traditionnelles, ce qui en fait un choix privilégié pour diverses applications industrielles. Ces avantages sont les suivants

-

Contrôle précis de la composition de l'alliage : La possibilité de contrôler avec précision l'atmosphère à l'intérieur de la chambre à vide permet un alliage précis et cohérent. Ceci est crucial pour produire des matériaux de haute performance avec des propriétés spécifiques.

-

Inhibition des inclusions d'oxydes non métalliques : L'environnement sous vide empêche la formation d'inclusions d'oxydes non métalliques, qui peuvent dégrader considérablement la qualité des pièces coulées. Il en résulte des pièces coulées de haute qualité, plus résistantes et plus durables.

-

Agitation électromagnétique : Le brassage électromagnétique est une caractéristique unique des fours de fusion à induction sous vide qui empêche la ségrégation des éléments pendant la fusion des alliages. Cela garantit une fusion homogène et améliore la qualité globale du matériau.

-

Élimination des éléments traces volatils nocifs : La fusion par induction sous vide permet d'éliminer sélectivement les éléments traces volatils nocifs, tels que l'antimoine, le tellure et le sélénium, grâce à une évaporation contrôlée. Ce processus purifie le métal fondu et améliore les propriétés du matériau.

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide au molybdène

Articles associés

- Libérer le potentiel : Explication du four de fusion à induction par lévitation sous vide

- Four de fusion par induction sous vide ou four de fusion à arc : choisir le bon équipement pour votre processus

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Processus de fusion et entretien du four de fusion à induction sous vide

- Le dilemme du four : choisir entre précision et échelle dans le traitement thermique