Vous avez suivi le protocole de traitement thermique à la lettre. Le composant, une pièce critique en alliage de nickel, a été usiné parfaitement. Pourtant, en ouvrant le four, le brillant métallique immaculé a disparu, remplacé par un patchwork irrégulier de brun, de noir ou de gris. Ce n'est pas seulement un problème cosmétique ; c'est un signal d'alarme indiquant des propriétés matérielles compromises, une défaillance potentielle de la pièce et des retouches coûteuses. La question est : qu'est-ce qui a mal tourné ?

La réponse est rarement une seule erreur. Le plus souvent, c'est une bataille contre un ennemi invisible, une interaction complexe de facteurs qui transforment votre processus contrôlé en un résultat imprévisible.

Les quatre saboteurs du traitement thermique

La décoloration n'est qu'une réaction chimique. Les éléments à la surface de l'alliage (comme le chrome, le nickel et l'aluminium) réagissent avec des contaminants microscopiques dans l'environnement du four pour former des oxydes et des composés colorés. Comprendre ces contaminants est la première étape pour les vaincre. Ce défi ne concerne pas un seul ennemi géant, mais quatre saboteurs distincts qui peuvent s'infiltrer dans votre processus.

Saboteur n°1 : L'atmosphère

C'est le champ de bataille le plus critique. Le "vide" ou le "gaz inerte" de votre four n'est jamais parfaitement pur.

- Oxygène résiduel : Même des traces causent des dommages. Avec des niveaux d'oxygène supérieurs à seulement 50 parties par million (ppm), le chrome de l'alliage s'oxydera, formant une pellicule brune (Cr₂O₃). Si les niveaux dépassent 100 ppm, le nickel lui-même s'oxydera, créant une surface noire caractéristique (NiO).

- Humidité (H₂O) : Une petite fuite dans un joint de four ou un gaz argon/azote impur (avec une humidité >10 ppm) introduit de la vapeur d'eau. À haute température, cela entraîne une "corrosion oxygène-hydrogène", créant des oxydes et, plus dangereusement, libérant potentiellement de l'hydrogène qui peut pénétrer le matériau et provoquer une fragilisation par l'hydrogène.

- Contamination par le carbone et le soufre : Les composés organiques volatils provenant des fluides de coupe ou des huiles résiduels dans le four créent une atmosphère riche en carbone. Cela peut former une couche "carburée" noire ou gris foncé sur votre pièce. De même, des traces de soufre peuvent réagir avec le nickel pour former du sulfure de nickel (NiS), qui non seulement provoque une surface brun foncé, mais entraîne également une "fragilité à chaud", une perte catastrophique de résistance à haute température.

Saboteur n°2 : Les paramètres du processus

La façon dont vous chauffez et refroidissez est aussi importante que l'atmosphère elle-même.

- Vitesse de chauffage/refroidissement : Une vitesse de chauffage rapide (>20℃/min) peut provoquer l'oxydation de la surface de la pièce avant que le cœur n'atteigne la température, créant une décoloration inégale et localisée. Inversement, un refroidissement lent prolonge le temps pendant lequel la pièce reste à haute température, permettant aux couches d'oxyde de s'épaissir et de foncer.

- Température et durée : Plus la température est élevée et plus le temps de maintien est long, plus les réactions sont intenses. Même dans un environnement à faible teneur en oxygène, un temps excessif à température (par exemple, >4 heures) permet une oxydation cumulative, entraînant une finition plus foncée.

Saboteur n°3 : La préparation de surface

La bataille commence avant même que la pièce n'entre dans le four.

- Impuretés résiduelles : Un nettoyage préalable incomplet laisse un champ de mines de contaminants. Les empreintes digitales contiennent des sels et de la graisse. Les fluides de coupe laissent des huiles. À haute température, ces résidus se carbonisent ou réagissent avec l'alliage, créant des pellicules noires et des points de corrosion localisés.

Saboteur n°4 : L'équipement lui-même

Votre four peut devenir un complice involontaire.

- Fuites du four : Des joints vieillissants ou des portes mal fermées sont des invitations ouvertes à l'air pour s'infiltrer dans la chambre du four, alimentant constamment l'oxygène de votre processus et sapant tout contrôle atmosphérique.

- Contamination interne : Avec le temps, les composants du four tels que les éléments chauffants peuvent se dégrader. Un élément chauffant à feuille de molybdène oxydant, par exemple, peut se volatiliser et déposer du MoO₃ gris sur la surface de votre pièce, provoquant une contamination.

Des solutions réactives au contrôle proactif

La percée contre la décoloration n'est pas un nouvel alliage magique ; c'est une victoire systématique sur ces quatre saboteurs. Les ingénieurs qui obtiennent des résultats constants et impeccables ne font pas que souhaiter le meilleur. Ils mènent une campagne de contrôle délibérée, s'assurant que chaque variable est gérée avec précision.

Ils y parviennent en passant d'un état d'esprit réactif ("Qu'est-ce qui a causé cette décoloration ?") à un état d'esprit proactif ("Comment construire un processus où la décoloration est impossible ?"). Cela nécessite d'éliminer l'incertitude à chaque étape, du nettoyage de la pièce à la pureté de l'atmosphère en passant par le profil thermique. Mais ce niveau de contrôle est impossible sans les bons outils.

L'équipement qui rend les résultats prévisibles possibles

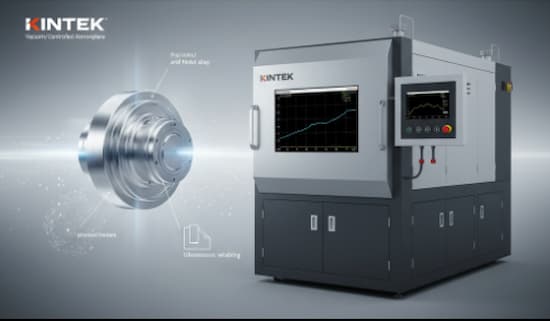

Atteindre ce niveau d'intégrité du processus ne relève pas de la divination ; il s'agit de déployer un équipement de laboratoire conçu pour la précision et la fiabilité. C'est là que la théorie du traitement thermique rencontre la réalité de l'exécution.

-

Pour vaincre les saboteurs atmosphériques : Vous avez besoin de plus qu'une simple boîte qui chauffe. Un four sous vide ou à atmosphère contrôlée de haute intégrité est essentiel. La clé réside dans des taux de fuite faibles vérifiables pour priver la réaction d'oxydation d'oxygène et d'humidité. Ceci est complété par des systèmes de distribution de gaz de haute pureté et des purificateurs qui garantissent que le gaz inerte que vous introduisez n'est pas lui-même une source de contamination.

-

Pour maîtriser les paramètres du processus : La répétabilité est primordiale. Les fours modernes dotés de contrôleurs de température programmables et de haute précision vous permettent d'exécuter des profils de chauffage, de maintien et de refroidissement exacts à chaque fois, éliminant ainsi la variabilité qui conduit à des couches d'oxyde incohérentes.

-

Pour garantir la propreté de surface : La base d'un bon résultat est une surface parfaitement propre. Les nettoyeurs à ultrasons de qualité professionnelle, associés à des consommables de nettoyage de qualité laboratoire appropriés, sont le seul moyen d'éliminer de manière fiable les huiles et les sels microscopiques que le nettoyage manuel peut manquer.

En investissant dans des équipements qui offrent ce niveau de contrôle fondamental, vous n'achetez pas seulement un four ou un nettoyeur. Vous acquérez la capacité d'éliminer les causes profondes de la décoloration et de la défaillance.

Des pièces cohérentes à un avantage concurrentiel

Éliminer la décoloration est plus qu'une victoire esthétique. C'est un indicateur direct d'un processus bien contrôlé, qui se traduit par une valeur commerciale tangible. Un processus qui prévient systématiquement la décoloration prévient également les problèmes sous-jacents de corrosion intergranulaire et de fragilisation par l'hydrogène. Cela signifie une fiabilité accrue des composants, des taux de rebut et de retouche considérablement réduits, et une livraison plus rapide de pièces critiques pour des industries telles que l'aérospatiale, le médical et l'énergie. En fin de compte, maîtriser le processus de traitement thermique ne se résume pas à l'excellence technique, mais à bâtir une réputation de qualité sans compromis et à créer un avantage concurrentiel durable.

Chaque pièce défectueuse raconte l'histoire d'un processus qui a échoué. Si vous en avez assez des résultats imprévisibles et que vous souhaitez transformer votre processus de traitement thermique d'une source de problèmes en un pilier de fiabilité, il est temps de regarder les outils que vous utilisez. Que vous luttiez contre la décoloration, que vous visiez des propriétés mécaniques spécifiques ou que vous augmentiez votre production, la cause profonde du succès ou de l'échec réside souvent dans la précision de votre contrôle de processus. Nos spécialistes peuvent vous aider à diagnostiquer les défis uniques de votre flux de travail et à identifier l'équipement adéquat pour les surmonter. Pour construire un processus de traitement thermique plus prévisible et plus rentable.

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Articles associés

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- Pourquoi vos processus à haute température échouent : l'ennemi caché de votre four sous vide

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?