Vous avez tout fait dans les règles de l'art. Vous avez investi dans un four à induction moderne et efficace, en vous attendant à produire du métal propre et de haute qualité. Vous avez méticuleusement réglé la température, lancé le cycle et coulé la fonte. Mais lorsque les résultats reviennent du contrôle qualité, votre cœur se serre. Le métal est cassant, la composition n'est pas correcte et il est truffé d'impuretés. C'est un autre lot échoué, et vous êtes de retour à la case départ, vous demandant ce que vous avez mal fait.

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul.

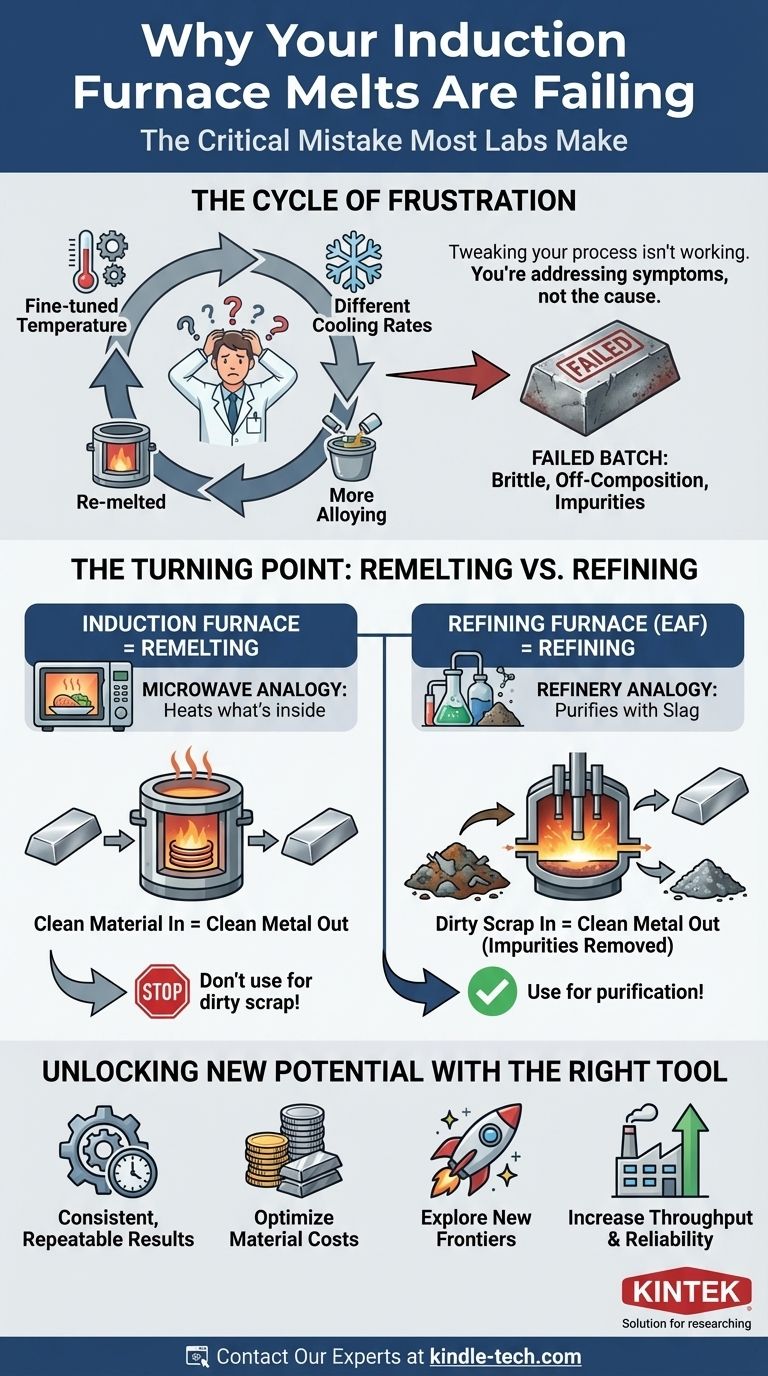

Le cycle de la frustration : pourquoi ajuster votre processus ne fonctionne pas

C'est une histoire que nous entendons fréquemment de la part des laboratoires et des fonderies. Une équipe investit dans la technologie à induction pour sa vitesse, sa précision et son efficacité énergétique reconnues, pour se retrouver enfermée dans un cycle frustrant d'essais et d'erreurs.

En tentant de résoudre le problème, vous avez peut-être :

- Ajusté de manière obsessionnelle les contrôles de température, en espérant que quelques degrés ici ou là résoudraient le problème.

- Essayé différents taux de refroidissement, suspectant que le problème résidait dans le processus de solidification.

- Ajouté des éléments d'alliage plus coûteux pour compenser ce que vous supposez avoir été perdu dans la fonte.

- Simplement refondu le lot, en espérant que ce soit un incident isolé.

Rien ne fonctionne de manière cohérente. Les conséquences commerciales sont graves : les délais des projets sont manqués, les délais de R&D sont prolongés, et vous êtes obligé soit de jeter des matériaux coûteux, soit d'acheter des matières premières ultra-pures et coûteuses, annulant ainsi toutes les économies que vous espériez réaliser. Vous commencez à perdre confiance dans votre équipement et votre processus.

Mais le problème n'est pas votre processus. C'est une incompréhension fondamentale de ce pour quoi votre four est réellement conçu.

Le tournant : remeltez-vous ou affinez-vous ?

La percée survient lorsque vous arrêtez de demander : « Comment puis-je réparer mon processus de fusion par induction ? » et commencez à demander : « Quel est le vrai travail d'un four à induction ? »

La plus grande source de confusion est la différence entre refusion et affinage.

Un four à induction est un appareil de refusion de classe mondiale. Ce n'est pas un outil d'affinage.

Le micro-ondes contre la raffinerie : une analogie simple

Pensez à votre four à induction comme à un four à micro-ondes puissant et précis. Si vous mettez un repas parfaitement préparé et de haute qualité dans un micro-ondes, vous obtiendrez un repas parfaitement chauffé et de haute qualité. Mais si vous y mettez des ingrédients crus, non assaisonnés ou avariés, le micro-ondes vous donnera simplement des ingrédients chauds, crus, non assaisonnés ou avariés. Il chauffe ce qu'il y a à l'intérieur ; il ne transforme pas sa qualité fondamentale.

C'est exactement ainsi que fonctionne un four à induction. Il prend du métal propre, de composition connue, et le fait fondre avec une efficacité inégalée. Si vous mettez des matériaux propres, vous obtenez du métal propre.

Un four d'affinage, comme un four à arc électrique (EAF), ressemble davantage à une raffinerie chimique. Il ne fait pas que fondre ; il purifie. Ces fours utilisent une couche de matériaux spéciaux appelés scories, qui agissent comme une éponge chimique, extrayant activement les impuretés comme le phosphore et le soufre du métal en fusion. Ils sont conçus pour prendre de la ferraille sale, oxydée ou inconnue et la transformer en un produit plus propre et spécifié.

Les « solutions courantes » que vous avez essayées précédemment échouaient car elles revenaient à essayer de purifier de l'eau sale en la faisant bouillir plus fort. Vous ne vous attaquez pas à la source du problème : les impuretés initiales dans votre charge de matière, que votre four n'a aucune capacité à éliminer.

Choisir le bon outil pour le travail, pas seulement le plus tendance

Pour obtenir des résultats prévisibles et de haute qualité, vous n'avez pas besoin d'un processus plus compliqué. Vous devez adapter votre outil à votre matière première. La solution est de prendre du recul et d'évaluer votre objectif :

- Si vous fondez de la ferraille de haute pureté, pré-nettoyée ou des alliages certifiés pour créer un produit final précis, un four à induction est l'outil le plus efficace, le plus propre et le plus rentable que vous puissiez choisir.

- Si vous avez besoin de traiter de la ferraille à faible coût, oxydée ou de composition inconnue, vous avez besoin d'un four doté de capacités d'affinage actives.

C'est là qu'un véritable partenaire équipement apporte de la valeur. Chez KINTEK, nous ne nous contentons pas de vendre du matériel de laboratoire ; nous vous aidons à résoudre des problèmes. Notre approche repose sur une compréhension approfondie de ces principes métallurgiques fondamentaux. Nous ne commençons pas par recommander un produit. Nous commençons par vous interroger sur vos matières premières, vos spécifications de produit final et vos objectifs opérationnels.

Notre gamme de fours à l'échelle du laboratoire n'est pas une offre universelle. C'est un portefeuille organisé conçu pour fournir le bon outil pour le bon travail. Que vous ayez besoin de la précision chirurgicale d'un four à induction pour un travail de haute pureté ou de la puissance d'affinage robuste pour des matériaux plus variables, notre expertise garantit que vous obtenez l'équipement qui résout réellement votre problème.

Au-delà de la résolution de problèmes : libérer un nouveau potentiel dans votre laboratoire

Lorsque vous arrêtez de vous battre avec votre équipement et commencez à utiliser le bon outil, tout change. L'imprévisibilité disparaît. Votre laboratoire n'est plus une source de frustration, mais un centre d'innovation.

Avec la bonne technologie de four en place, vous pouvez :

- Obtenir des résultats constants et reproductibles : Accélérez considérablement votre R&D et votre contrôle qualité, sachant que votre équipement est une variable stable.

- Optimiser vos coûts de matériaux : Utilisez en toute confiance les matières premières les plus rentables pour votre processus spécifique, que cela signifie tirer parti de la ferraille à faible coût avec un four d'affinage ou maximiser l'efficacité d'un four à induction avec des alliages purs.

- Explorer de nouvelles frontières : Entreprendre des projets plus ambitieux pour développer de nouveaux alliages, sachant que vos résultats sont le véritable reflet de votre science, et non une limitation de vos outils.

- Augmenter le débit et la fiabilité : Éliminez les lots gaspillés, réduisez la consommation d'énergie et fournissez des résultats fiables à temps, à chaque fois.

Résoudre ce problème de fusion ne consiste pas seulement à obtenir une coulée propre. Il s'agit de construire une opération plus efficace, plus prévisible et plus innovante. Si vous êtes prêt à dépasser la frustration et à trouver une solution durable adaptée à vos projets spécifiques, notre équipe est là pour vous aider à faire le bon choix. Discutons de vos défis uniques et trouvons le bon équipement pour libérer tout le potentiel de votre laboratoire. Contactez nos experts.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de 1800℃ pour laboratoire

Articles associés

- Au-delà de la chaleur : le four tubulaire comme micro-environnement contrôlé

- Four tubulaire à haute pression : applications, sécurité et entretien

- Tubes fissurés, échantillons contaminés ? Votre tube de four est le coupable caché

- Votre four tubulaire n'est pas le problème — votre choix l'est

- De la fissure à la perfection : Le guide du scientifique pour éliminer les défaillances catastrophiques des fours tubulaires