Oui, l'huile de pyrolyse peut être raffinée, mais il s'agit d'un processus fondamentalement différent et plus difficile que le raffinage du pétrole brut conventionnel. Elle nécessite un prétraitement spécialisé et une valorisation chimique pour gérer son instabilité inhérente, sa forte teneur en oxygène et sa corrosivité avant de pouvoir produire des carburants ou des produits chimiques de valeur.

Le défi fondamental du raffinage de l'huile de pyrolyse n'est pas une simple séparation, mais plutôt un processus de décontamination et de stabilisation. Sa valeur est libérée en éliminant d'abord les contaminants agressifs comme l'oxygène et les acides par une étape de valorisation critique, le plus souvent l'hydrotraitement, ce qui la rend apte à un traitement ultérieur.

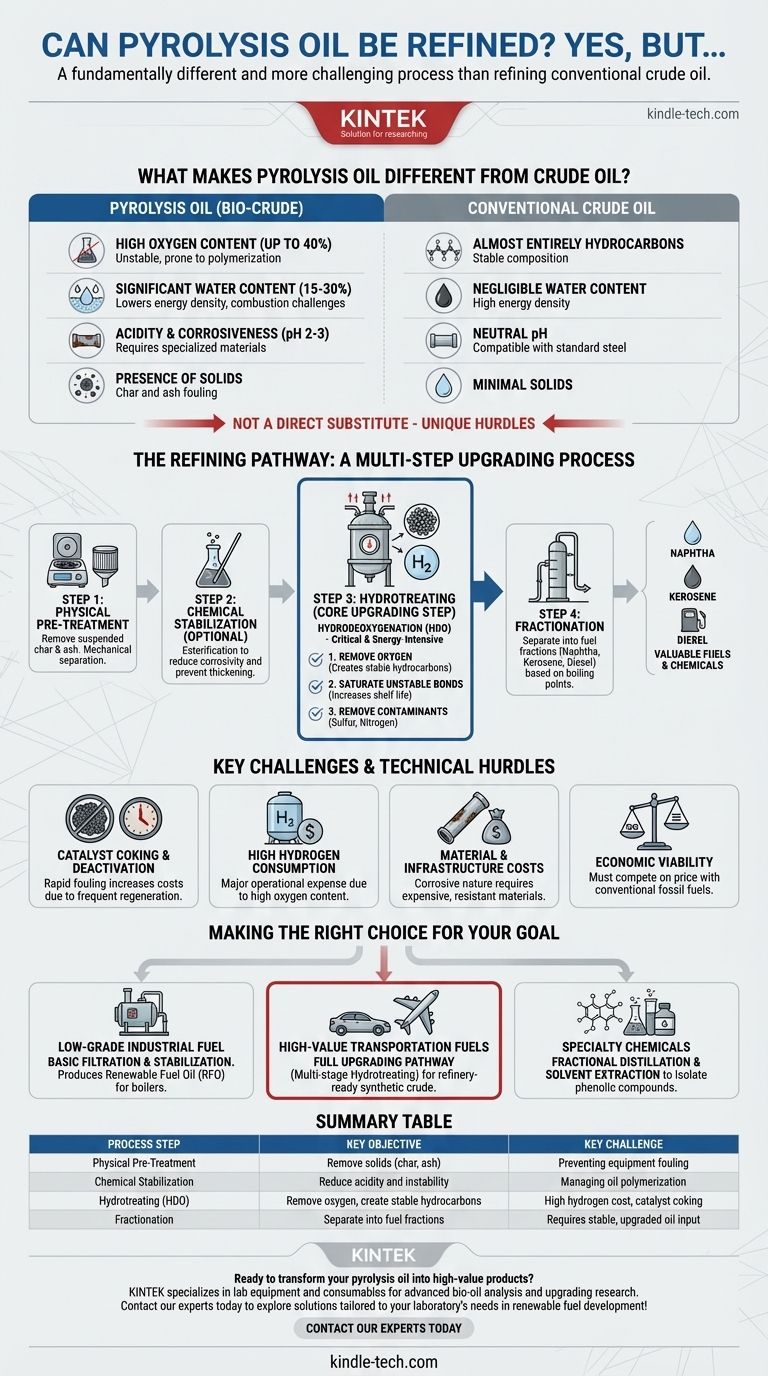

Qu'est-ce qui différencie l'huile de pyrolyse du pétrole brut ?

Avant d'aborder le raffinage, il est essentiel de comprendre que l'huile de pyrolyse, souvent appelée bio-brut, n'est pas un substitut direct du pétrole brut fossile. Sa composition chimique unique présente plusieurs obstacles majeurs.

Forte teneur en oxygène

Contrairement au pétrole brut, qui est presque entièrement composé d'hydrocarbures (hydrogène et carbone), l'huile de pyrolyse peut contenir jusqu'à 40 % d'oxygène en poids. Cet oxygène est lié dans des molécules telles que les acides, les aldéhydes et les phénols, ce qui rend l'huile instable et sujette à la polymérisation (épaississement en boue) avec le temps.

Teneur en eau significative

L'huile de pyrolyse contient souvent une quantité importante d'eau, généralement entre 15 et 30 %. Cette eau est finement émulsionnée dans l'huile, ce qui diminue sa densité énergétique et crée des défis pour le traitement et la combustion.

Acidité et corrosivité

La présence d'acides organiques, en particulier l'acide acétique et l'acide formique, rend l'huile de pyrolyse très acide (avec un pH de 2 à 3). Cela la rend extrêmement corrosive pour les tuyauteries en acier standard, les pompes et les réservoirs de stockage, nécessitant des matériaux spécialisés et plus coûteux.

Présence de solides

L'huile de pyrolyse brute contient de fines particules de charbon et de cendres entraînées par le réacteur de pyrolyse. Ces solides doivent être éliminés par filtration pour éviter l'encrassement des équipements en aval et l'empoisonnement des catalyseurs.

La voie du raffinage : un processus de valorisation en plusieurs étapes

Le raffinage de l'huile de pyrolyse s'apparente moins à une simple distillation qu'à une transformation chimique appelée valorisation (upgrading). L'objectif est de créer un pétrole brut synthétique stable, à haute densité énergétique et non corrosif, qui puisse être co-traité dans une raffinerie traditionnelle.

Étape 1 : Prétraitement physique

La première étape est toujours mécanique. Elle consiste à filtrer ou à utiliser des centrifugeuses pour éliminer les particules de charbon et de cendres en suspension de l'huile brute.

Étape 2 : Stabilisation chimique (Facultative mais recommandée)

Pour gérer l'instabilité inhérente de l'huile, une étape de valorisation douce comme l'estérification (réaction des acides avec un alcool) peut être utilisée. Cela réduit la corrosivité et empêche l'huile d'épaissir pendant le stockage ou le chauffage.

Étape 3 : Hydrotraitement (L'étape de valorisation principale)

C'est l'étape la plus critique et la plus gourmande en énergie. L'huile est chauffée sous haute pression en présence d'un catalyseur et de grandes quantités d'hydrogène. Ce processus, connu sous le nom d'hydrodésoxygénation (HDO), atteint trois objectifs vitaux :

- Il élimine les atomes d'oxygène, convertissant les composés organiques en hydrocarbures stables.

- Il sature les liaisons chimiques instables, augmentant la durée de conservation de l'huile.

- Il élimine d'autres contaminants comme le soufre et l'azote.

Le produit de cette étape est un pétrole brut synthétique désacylé et stable dont les propriétés se rapprochent beaucoup de celles du pétrole brut fossile.

Étape 4 : Fractionnement

Une fois que l'huile a été valorisée, elle peut être distillée (fractionnée) d'une manière similaire au pétrole brut conventionnel. Ce processus sépare le brut synthétique en différentes coupes en fonction de leurs points d'ébullition, telles que le naphta (pour le mélange à l'essence), le kérosène (pour le carburant d'aviation) et le diesel.

Défis clés et obstacles techniques

Bien que techniquement réalisable, la valorisation de l'huile de pyrolyse est confrontée à des obstacles économiques et techniques importants qu'il est crucial de comprendre.

Encrassement et désactivation du catalyseur (Coking)

Les composés réactifs présents dans l'huile de pyrolyse brute peuvent rapidement encrasser et désactiver les catalyseurs coûteux utilisés dans l'hydrotraitement. Cet « encrassement » rapide augmente les coûts d'exploitation en raison de la nécessité d'une régénération ou d'un remplacement fréquent du catalyseur.

Consommation élevée d'hydrogène

L'hydrotraitement est un processus coûteux principalement parce que l'hydrogène est une denrée industrielle onéreuse. La forte teneur en oxygène de l'huile de pyrolyse signifie qu'une très grande quantité d'hydrogène est consommée pendant la valorisation, ce qui représente une dépense d'exploitation majeure.

Coûts des matériaux et des infrastructures

La nature corrosive du bio-brut brut et les hautes pressions requises pour l'hydrotraitement exigent l'utilisation de matériaux coûteux et résistants à la corrosion comme l'acier inoxydable, ce qui augmente le coût d'immobilisation de l'ensemble de l'installation.

Viabilité économique

En fin de compte, le coût élevé de la valorisation — entraîné par la consommation d'hydrogène, le remplacement des catalyseurs et les dépenses d'investissement — constitue le plus grand obstacle. Le produit final doit pouvoir rivaliser en prix avec les carburants fossiles conventionnels, ce qui reste un défi majeur.

Faire le bon choix pour votre objectif

La stratégie optimale pour traiter l'huile de pyrolyse dépend entièrement de votre marché final et de vos contraintes économiques.

- Si votre objectif principal est de créer un carburant industriel de qualité inférieure : Envisagez uniquement une filtration et une stabilisation de base. Cela produit une huile de chauffage renouvelable (RFO) adaptée à une utilisation dans les chaudières et les fours industriels où la combustion du brut est acceptable.

- Si votre objectif principal est de produire des carburants de transport à haute valeur ajoutée : Vous devez investir dans une voie de valorisation complète axée sur un hydrotraitement robuste et multi-étapes pour créer un pétrole brut synthétique prêt pour la raffinerie.

- Si votre objectif principal est d'extraire des produits chimiques de spécialité : Votre stratégie devrait impliquer une distillation fractionnée et une extraction par solvant avant toute valorisation majeure pour isoler les composés phénoliques précieux destinés à être utilisés dans les résines, les adhésifs et les arômes.

Raffiner avec succès l'huile de pyrolyse consiste à transformer un intermédiaire difficile dérivé de déchets en une matière première stable et précieuse en abordant systématiquement ses complexités chimiques inhérentes.

Tableau récapitulatif :

| Étape du processus | Objectif clé | Défi principal |

|---|---|---|

| Prétraitement physique | Éliminer les solides (charbon, cendres) | Prévention de l'encrassement des équipements |

| Stabilisation chimique | Réduire l'acidité et l'instabilité | Gestion de la polymérisation de l'huile |

| Hydrotraitement (HDO) | Éliminer l'oxygène, créer des hydrocarbures stables | Coût élevé de l'hydrogène, encrassement du catalyseur |

| Fractionnement | Séparer en fractions de carburant (ex. : diesel, naphta) | Nécessite une entrée d'huile stable et valorisée |

Prêt à transformer votre huile de pyrolyse en produits à haute valeur ajoutée ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour l'analyse avancée des bio-huiles et la recherche sur la valorisation. Que vous développiez des méthodes de stabilisation ou optimisiez des catalyseurs d'hydrotraitement, nos outils de précision vous aident à surmonter efficacement les obstacles techniques. Contactez nos experts dès aujourd'hui pour explorer des solutions adaptées aux besoins de votre laboratoire en matière de développement de carburants renouvelables !

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est le rôle d'un four à pressage à chaud sous vide dans les composites TiC-acier ? Atteignez 99 % de densité avec précision

- Quels sont les avantages de l'utilisation d'un équipement de pressage à chaud sous vide (VHP) ? Atteindre une densité et une structure supérieures pour l'acier ODS

- Quels sont les avantages de l'équipement de pressage à chaud sous vide pour les alliages Mo-Na ? Assurer la précision et la densité.

- Comment la température affecte-t-elle la dureté ? Déverrouillez la clé de la performance des matériaux

- Pourquoi un four de frittage sous vide à pressage à chaud doit-il avoir un contrôle de température segmenté ? Atteindre l'intégrité du matériau