En bref, oui, vous pouvez absolument traiter thermiquement une pièce métallique plus d'une fois. C'est une procédure courante et nécessaire en métallurgie pour corriger des erreurs, modifier la fonction d'une pièce ou restaurer des propriétés après des processus de fabrication tels que le soudage. Cependant, chaque cycle thermique est un événement important dans la vie du métal et doit être abordé avec une compréhension claire du matériau et de l'objectif.

Le retraitement thermique n'est pas simplement une répétition d'une étape ; c'est un processus délibéré consistant d'abord à effacer l'état structurel précédent du métal, puis à en créer un nouveau. Le succès dépend d'une compréhension précise de l'historique du matériau, car chaque cycle introduit des risques tels que la déformation et la dégradation du matériau.

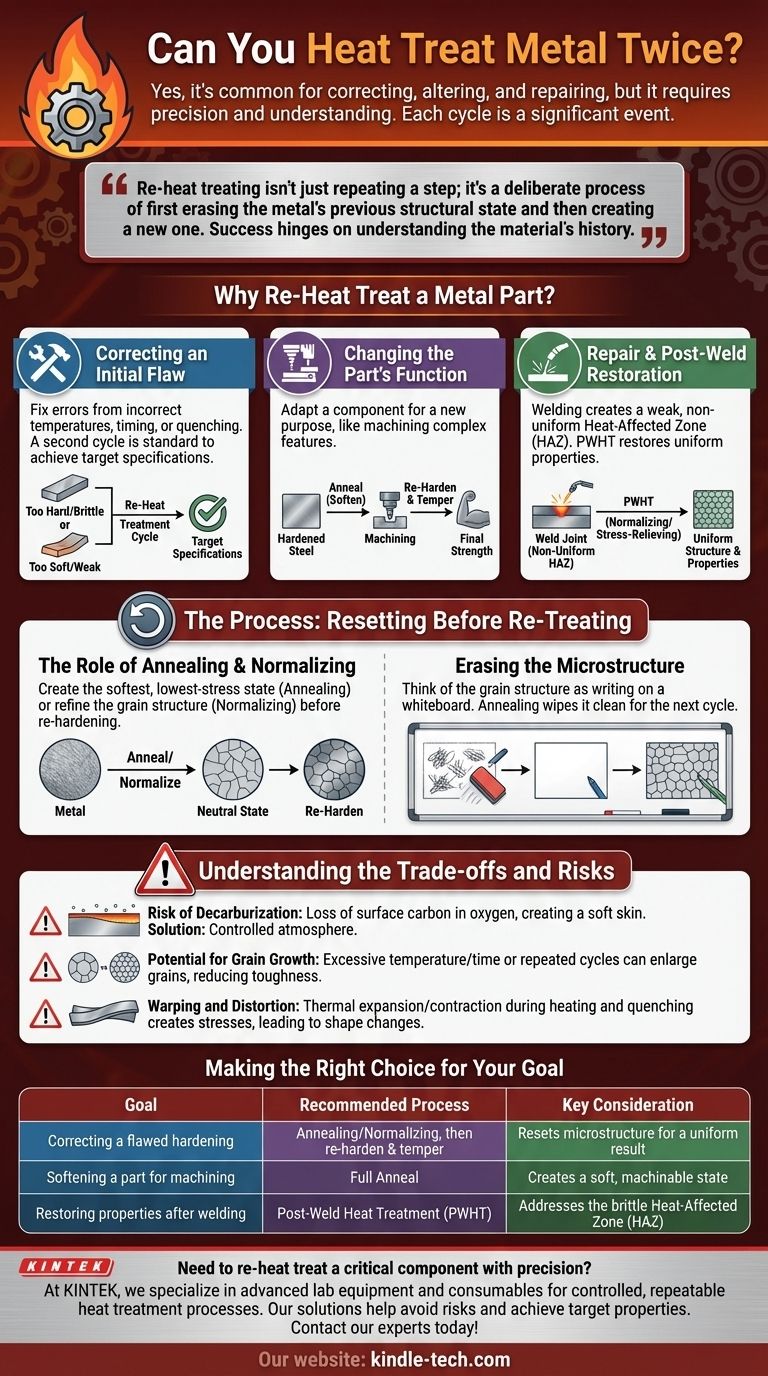

Pourquoi retraiter thermiquement une pièce métallique ?

Le retraitement thermique n'est pas une réflexion après coup, mais un processus métallurgique planifié dicté par des besoins spécifiques. C'est un outil puissant pour rectifier des problèmes ou adapter un composant à un nouvel usage.

Correction d'un défaut initial

Une pièce peut sortir de son premier traitement thermique trop dure et cassante, ou trop molle et faible. Cela peut être dû à des températures, des durées ou des méthodes de trempe incorrectes. Un second cycle de traitement thermique est la manière standard de corriger cela et d'atteindre les spécifications cibles.

Modification de la fonction de la pièce

Imaginez que vous ayez un bloc d'acier trempé dans lequel vous devez maintenant usiner des caractéristiques complexes. Dans son état dur, il serait extrêmement difficile et coûteux à usiner. La solution est de le recuire (un type de traitement thermique) pour le ramollir, effectuer l'usinage, puis le re-tremper et le revenir à sa résistance finale requise.

Réparation et restauration post-soudage

Le soudage introduit une chaleur intense et localisée qui modifie considérablement la microstructure du métal dans la zone affectée par la chaleur (ZAC) autour de la soudure. Cette zone devient un patchwork de propriétés différentes — certaines cassantes, d'autres molles — créant un point de faiblesse majeur. Un cycle de traitement thermique post-soudage (PWHT), tel que la normalisation ou la relaxation des contraintes, est souvent nécessaire pour affiner la structure du grain et restaurer des propriétés mécaniques uniformes sur l'ensemble de la pièce.

Le processus : Réinitialiser avant de retraiter

Vous ne pouvez pas simplement « ajouter » plus de dureté ou « compléter » un traitement thermique précédent. Pour obtenir un résultat prévisible et uniforme, vous devez d'abord réinitialiser la structure cristalline interne du métal à un état neutre et prévisible.

Le rôle du recuit et de la normalisation

Avant de re-tremper une pièce, vous devez presque toujours effectuer un cycle préliminaire tel que le recuit ou la normalisation. Le recuit chauffe le métal et le refroidit très lentement, créant l'état le plus mou et le moins contraint possible. La normalisation utilise un processus de refroidissement à l'air légèrement plus rapide qui efface également les effets de trempe antérieurs et affine la structure du grain.

Effacer la microstructure

Considérez la structure de grain interne du métal comme une écriture sur un tableau blanc. Le premier traitement thermique est le message initial. Pour écrire quelque chose de nouveau, vous ne réécrivez pas simplement sur l'ancien texte ; vous devez effacer le tableau. Le recuit est l'acte d'effacer le tableau, créant une toile vierge uniforme pour le prochain cycle de trempe et de revenu.

Comprendre les compromis et les risques

Bien que le retraitement thermique soit efficace, il n'est pas sans risques. Chaque cycle thermique est une occasion pour que les choses tournent mal.

Risque de décarburation

Pour les aciers au carbone, le chauffage du matériau en présence d'oxygène peut provoquer la diffusion du carbone hors de la surface. Cette décarburation laisse une peau molle et à faible teneur en carbone sur la pièce, qui ne durcira pas correctement. Ce risque augmente à chaque cycle thermique et peut être atténué en utilisant une atmosphère de four contrôlée et exempte d'oxygène.

Potentiel de croissance du grain

Maintenir un métal à haute température trop longtemps ou le cycler de manière répétée peut provoquer la croissance des cristaux internes (grains). Une croissance excessive du grain peut réduire considérablement la ténacité du métal et le rendre plus sujet à la rupture. Un contrôle précis de la température et du temps est essentiel pour éviter cela.

Gauchissement et déformation

Chaque fois qu'une pièce est chauffée et refroidie rapidement (trempée), elle subit une dilatation et une contraction thermiques, créant des contraintes internes. Chaque cycle est une autre occasion pour que ces contraintes provoquent le gauchissement, la torsion ou la déformation de la pièce, en particulier dans les composants aux géométries complexes ou aux sections minces.

Faire le bon choix pour votre objectif

Votre approche du retraitement thermique doit être dictée entièrement par votre objectif. Il n'existe pas de processus universel.

- Si votre objectif principal est de corriger un durcissement défectueux : Votre première étape doit être un cycle complet de recuit ou de normalisation pour réinitialiser le matériau avant de tenter à nouveau le processus de durcissement et de revenu.

- Si votre objectif principal est de modifier une pièce pour l'usinage : Un recuit complet est le processus correct pour ramollir le métal, suivi d'un cycle complet de re-durcissement et de revenu une fois l'usinage terminé.

- Si votre objectif principal est de réparer une pièce soudée : Un traitement thermique post-soudage (PWHT), impliquant souvent la normalisation ou la relaxation des contraintes, est essentiel pour restaurer des propriétés mécaniques uniformes sur la pièce et la zone de soudure.

Comprendre le traitement thermique comme un processus répétable et délibéré le transforme d'une étape finale en un outil polyvalent pour obtenir des propriétés matérielles précises.

Tableau récapitulatif :

| Objectif | Processus recommandé | Considération clé |

|---|---|---|

| Corriger un durcissement défectueux | Recuit/Normalisation, puis re-trempe et revenu | Réinitialise la microstructure pour un résultat uniforme |

| Ramollir une pièce pour l'usinage | Recuit complet | Crée un état mou et usinable |

| Restaurer les propriétés après soudage | Traitement thermique post-soudage (PWHT) | S'attaque à la zone affectée par la chaleur (ZAC) fragile |

Besoin de retraiter thermiquement un composant critique avec précision ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé et les consommables nécessaires aux processus de traitement thermique contrôlés et reproductibles. Notre expertise vous aide à éviter les risques tels que la décarburation et la déformation, garantissant que vos pièces métalliques atteignent leurs propriétés cibles — que ce soit pour la correction, l'adaptation ou la réparation. Laissez nos solutions soutenir le succès de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge