Oui, le durcissement affecte fondamentalement les dimensions d'un matériau. Presque tous les processus de durcissement impliquent des cycles thermiques et des changements structurels internes qui entraînent la croissance, le rétrécissement, la déformation ou d'autres distorsions des pièces. Cette variation dimensionnelle n'est pas un défaut mais une conséquence inhérente des transformations métallurgiques qui augmentent la dureté et la résistance.

Le défi principal dans la fabrication de précision n'est pas de savoir si les dimensions changeront pendant le durcissement, mais comment prédire et contrôler ces changements. La taille et la forme finales d'une pièce durcie sont le résultat d'une interaction complexe entre la contraction thermique et le changement de volume dû aux transformations de phase internes.

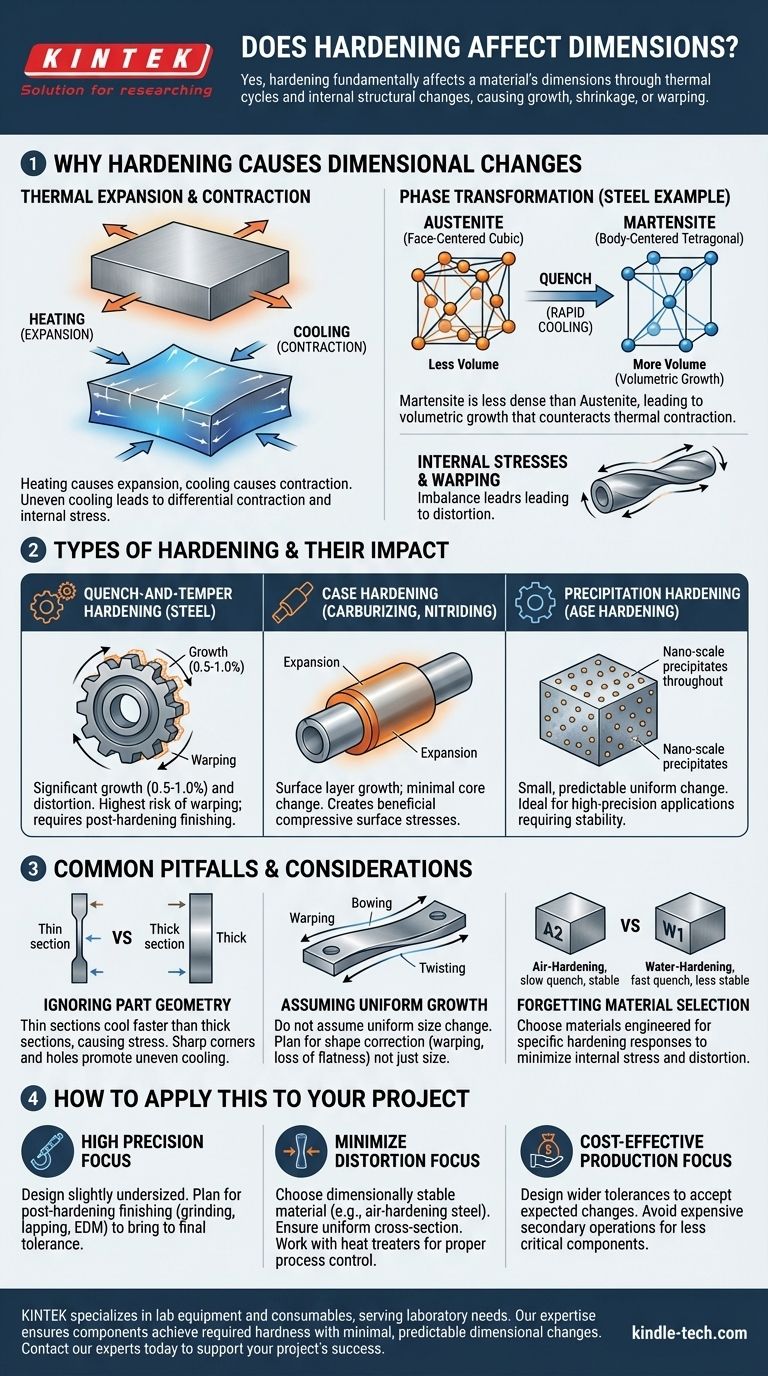

Pourquoi le durcissement provoque des changements dimensionnels

Comprendre les sources de ce changement est essentiel pour quiconque conçoit ou fabrique des composants à haute tolérance. Les effets sont dus à deux phénomènes physiques principaux.

Le rôle de la dilatation et de la contraction thermiques

C'est le facteur le plus simple. Lorsque vous chauffez une pièce métallique pour la durcir, elle se dilate. Lorsque vous la trempez ou la refroidissez, elle se contracte. Si le refroidissement n'est pas parfaitement uniforme sur toute la pièce, cette contraction différentielle peut à elle seule provoquer des déformations et des contraintes internes.

Le facteur critique : la transformation de phase

Pour de nombreux matériaux, en particulier l'acier, le durcissement implique de modifier la structure cristalline interne du matériau, ou phase. Pendant le processus de chauffage de l'acier, sa structure se transforme en une phase appelée austénite.

Lorsque l'acier est rapidement refroidi (trempé), cette austénite se transforme en une structure très dure et cassante appelée martensite. Il est essentiel de noter que la structure cristalline de la martensite est moins dense et occupe un volume physique plus important que l'austénite qu'elle remplace.

Cette croissance volumétrique due à la transformation martensitique contrecarre directement la contraction thermique due au refroidissement, rendant le changement dimensionnel final complexe et difficile à prédire.

Contraintes internes et déformation

La combinaison d'un refroidissement rapide et d'une transformation de phase se produit rarement de manière uniforme. La surface d'une pièce refroidit beaucoup plus rapidement que son cœur, ce qui signifie que la surface se transforme et se contracte à un rythme différent de l'intérieur.

Ce déséquilibre crée d'immenses contraintes internes. Ces contraintes se libèrent en déformant physiquement la pièce, entraînant un gauchissement, une courbure ou une torsion.

Types de durcissement et leur impact

Différents processus de durcissement créent différents degrés de changement dimensionnel.

Durcissement par trempe et revenu (acier)

C'est la méthode la plus courante pour le durcissement à cœur de l'acier et elle produit généralement les changements dimensionnels les plus importants. La transformation en martensite provoque une augmentation de volume prévisible, souvent de l'ordre de 0,5 % à 1,0 %, mais la forme finale est très sujette à la distorsion.

Cémentation (Carburisation, Nitruration)

Ces processus durcissent uniquement la surface d'une pièce. Étant donné que la transformation de phase et les changements de composition sont confinés à une fine "couche" externe, la croissance dimensionnelle y est également concentrée. Cela peut entraîner une croissance de la surface de la pièce, créant une contrainte de compression qui est souvent bénéfique pour la durée de vie en fatigue, mais qui doit être prise en compte dans les dimensions finales.

Durcissement par précipitation (vieillissement)

Cette méthode, mentionnée pour l'aluminium et les aciers PH, ne repose pas sur une transformation martensitique. Au lieu de cela, elle implique de chauffer le matériau pour fixer des éléments spécifiques en solution, suivi d'un processus de vieillissement à basse température qui permet à ces éléments de former des précipités à l'échelle nanométrique.

Ce processus provoque des changements dimensionnels beaucoup plus petits et plus prévisibles, généralement une légère contraction ou expansion uniforme. C'est une raison essentielle pour laquelle ces matériaux sont souvent choisis pour des applications de haute précision où la stabilité post-durcissement est primordiale.

Pièges courants et considérations

La gestion réussie du traitement thermique exige d'anticiper ces défis.

Ignorer la géométrie de la pièce

Le changement dimensionnel n'est jamais uniforme sur une pièce complexe. Les sections minces refroidissent plus rapidement et se transforment plus tôt que les sections épaisses et lourdes. Les trous, les rainures de clavette et les angles vifs créent tous des concentrations de contraintes et favorisent un refroidissement inégal, ce qui en fait des endroits privilégiés pour la fissuration et la distorsion.

Supposer une croissance uniforme

Ne supposez pas qu'une pièce deviendra simplement plus grande ou plus petite de manière uniforme. Le gauchissement et la perte de planéité ou de circularité sont des résultats bien plus courants. Vous devez prévoir une correction de forme, et pas seulement une correction de taille.

Oublier la sélection des matériaux

Différents alliages sont conçus pour différentes réponses au durcissement. Un acier à outils à trempe à l'huile ou à l'air (comme l'A2) est conçu pour être trempé moins sévèrement qu'un acier à trempe à l'eau (comme le W1). Cette trempe plus lente et plus douce réduit considérablement les contraintes internes et la distorsion, rendant le matériau plus stable dimensionnellement.

Comment appliquer cela à votre projet

Considérez le durcissement non pas comme une étape finale, mais comme une partie intégrante du processus de fabrication qui doit être planifiée dès le début.

- Si votre objectif principal est la haute précision : Vous devez concevoir la pièce en prévoyant une finition post-durcissement. La pratique courante consiste à usiner la pièce légèrement sous-dimensionnée, à la durcir, puis à utiliser le meulage, le rodage ou l'électroérosion pour éliminer la distorsion et la ramener à la tolérance finale.

- Si votre objectif principal est de minimiser la distorsion : Choisissez un matériau connu pour sa stabilité dimensionnelle (comme un acier à trempe à l'air), assurez-vous que la pièce a une section transversale uniforme lorsque cela est possible, et travaillez avec un spécialiste du traitement thermique qui peut contrôler le processus avec un bridage et un contrôle de trempe appropriés.

- Si votre objectif principal est une production rentable : Pour les composants moins critiques, vous pourrez peut-être concevoir des tolérances suffisamment larges pour accepter les changements dimensionnels attendus sans nécessiter d'opérations secondaires coûteuses.

La prise en compte du changement dimensionnel pendant le durcissement est un principe fondamental de la conception et de la fabrication en ingénierie.

Tableau récapitulatif :

| Processus de durcissement | Effet dimensionnel principal | Considération clé |

|---|---|---|

| Trempe et revenu | Croissance significative (0,5-1,0 %) et distorsion | Risque de déformation le plus élevé ; nécessite une finition post-durcissement |

| Cémentation | Croissance de la couche superficielle ; changement minimal du cœur | Crée des contraintes de compression superficielles bénéfiques |

| Durcissement par précipitation | Petit changement uniforme et prévisible | Idéal pour les applications de haute précision nécessitant une stabilité |

Besoin de pièces de précision qui répondent aux spécifications exactes après durcissement ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Notre expertise en science des matériaux et en optimisation des processus garantit que vos composants atteignent la dureté requise avec des changements dimensionnels minimaux et prévisibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre projet.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le principal inconvénient de la trempe rapide d'une pièce dans l'eau ? Risque élevé de fissuration et de déformation

- Pourquoi un four à haute température est-il requis pour la synthèse de Li7P2S8I ? Atteindre une conductivité ionique de pointe

- Quelle est l'utilité du frittage par micro-ondes ? Obtenez un traitement céramique plus rapide et plus uniforme

- Quel type de matériau devrait être utilisé dans le processus de four à arc électrique pour économiser de l'énergie ? Passer à l'énergie chimique pour une efficacité maximale

- Comment un four de séchage sous vide bénéficie-t-il au post-traitement du PANI ? Préserver la conductivité et l'intégrité structurelle

- Quels sont les 4 traitements thermiques de l'acier ? Maîtriser la dureté, la ténacité et plus encore

- Qu'est-ce qu'un four sous vide et comment fonctionne-t-il ? Obtenez un traitement thermique de haute pureté

- Quelle est la différence entre le revenu et le frittage ? Un guide pour choisir le bon processus thermique