Dans presque tous les cas standards, la réponse est non. Les procédés de traitement thermique conventionnels comme le recuit, la trempe et le revenu sont conçus pour modifier les propriétés physiques et mécaniques d'un métal — telles que la dureté et la ductilité — en changeant sa microstructure interne, et non sa composition chimique globale fondamentale. Les éléments constitutifs de l'alliage restent les mêmes dans son cœur.

Le principe fondamental à comprendre est que le traitement thermique est un processus architectural, et non alchimique. Il réarrange les atomes existants en différentes structures cristallines pour modifier les performances du matériau, mais il ne modifie pas les atomes eux-mêmes.

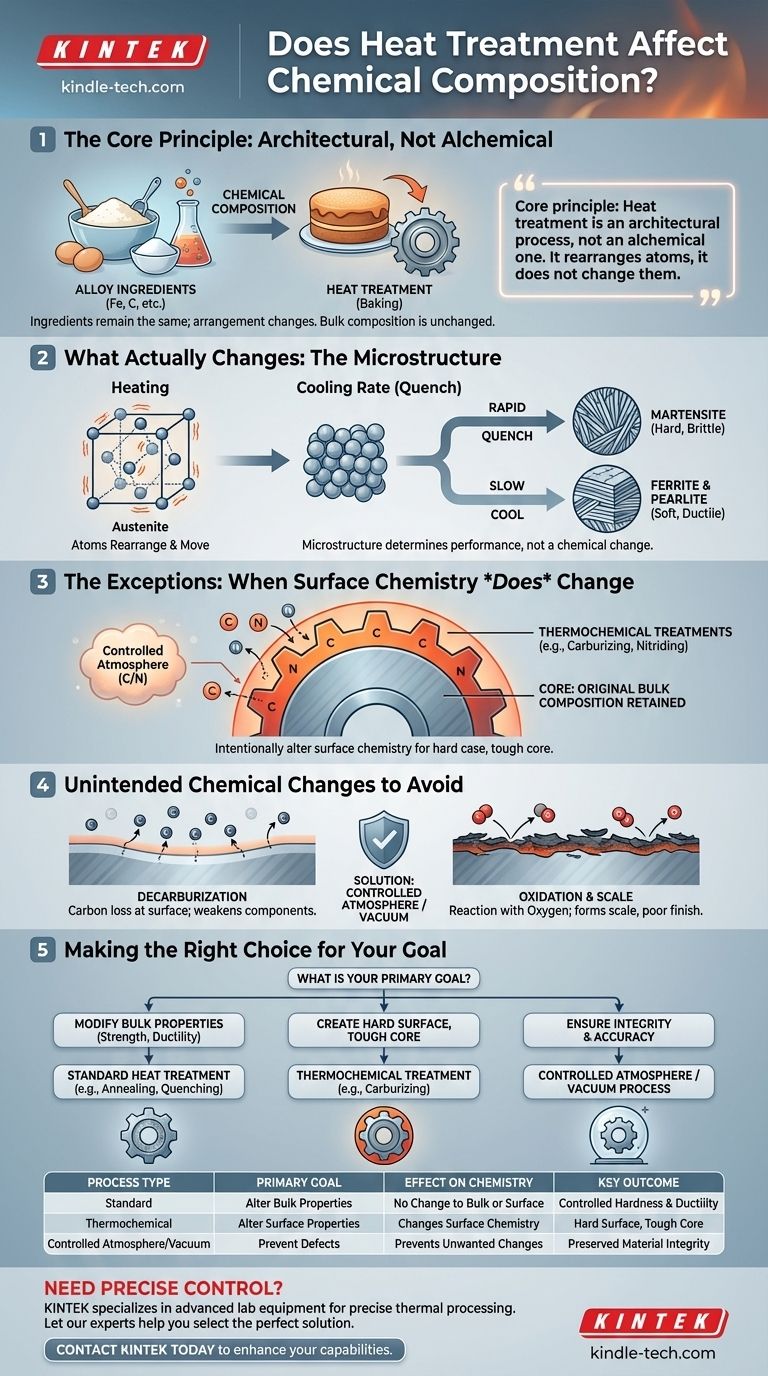

Ce que le traitement thermique modifie réellement : la microstructure

Le véritable but du traitement thermique est de manipuler la structure interne d'un matériau au niveau microscopique. Ce changement de structure est ce qui produit des changements spectaculaires dans le comportement final de la pièce.

Des ingrédients à la structure interne

Considérez la composition chimique comme une liste d'ingrédients pour un gâteau — farine, sucre, œufs. Ce sont les éléments de l'alliage, comme le fer et le carbone dans l'acier.

Le traitement thermique est le processus de cuisson. En contrôlant la température et le temps, vous déterminez la texture finale du gâteau — qu'il soit léger et moelleux ou dense et dur. Les ingrédients n'ont pas changé, mais leur arrangement l'a fait.

Le rôle des réseaux cristallins

Les métaux sont des solides cristallins, ce qui signifie que leurs atomes sont arrangés selon un motif répétitif et ordonné appelé réseau cristallin.

L'application de chaleur donne à ces atomes l'énergie nécessaire pour se déplacer et se réorganiser en différentes structures de réseau. Pour l'acier, le chauffer permet au fer et au carbone de former une structure appelée austénite.

L'impact du taux de refroidissement

La manière dont le métal est refroidi (trempé) à partir de cet état de haute température "fige" une structure particulière.

Une trempe rapide emprisonne les atomes de carbone, formant une structure dure et cassante appelée martensite. Un refroidissement lent permet aux atomes de se réorganiser en structures plus douces et plus ductiles comme la ferrite et la perlite. C'est ainsi que la même pièce d'acier peut être rendue extrêmement dure ou relativement molle sans altérer sa formule chimique.

Les exceptions : quand la chimie de surface change

Bien que la chimie globale reste constante, certains processus spécialisés, connus sous le nom de traitements thermochimiques, sont spécifiquement conçus pour modifier la composition chimique de la surface du matériau.

Cémentation (Carburisation)

La cémentation est une forme courante de durcissement de surface où une pièce d'acier est chauffée dans une atmosphère riche en carbone (comme le monoxyde de carbone gazeux).

Ce processus force intentionnellement les atomes de carbone à diffuser dans la surface de l'acier, augmentant significativement la concentration de carbone dans la couche externe. Le résultat est une pièce avec une "cémentation" dure et résistante à l'usure et un cœur plus doux et plus tenace.

Nitruration et Carbonitruration

Similaire à la cémentation, la nitruration introduit des atomes d'azote dans la surface de l'acier, tandis que la carbonitruration introduit à la fois du carbone et de l'azote.

Ces processus créent une couche de surface extrêmement dure sans nécessiter la trempe rapide requise après la cémentation, ce qui réduit le risque de déformation.

La distinction clé : global vs. surface

Il est essentiel de se rappeler que dans ces traitements thermochimiques, seule la chimie de surface est altérée. Le cœur du matériau conserve sa composition chimique d'origine. Cette nature à double propriété est précisément l'objectif d'ingénierie.

Changements chimiques indésirables à éviter

Parfois, des changements chimiques peuvent survenir pendant le traitement thermique et sont indésirables. Ceux-ci sont généralement le résultat de la réaction de la surface du matériau avec l'atmosphère du four à hautes températures.

Le risque de décarburation

La décarburation est la perte de carbone de la surface de l'acier. Si l'atmosphère du four contient de l'oxygène, celui-ci peut réagir avec le carbone et l'éliminer de la surface de la pièce.

Cela laisse une couche externe molle et affaiblie, ce qui peut être catastrophique pour les composants qui dépendent de la dureté de surface, comme les engrenages ou les roulements.

Oxydation et formation de calamine

À hautes températures, la surface du métal peut réagir directement avec l'oxygène, formant une couche sombre et écailleuse d'oxyde métallique connue sous le nom de calamine.

Cette calamine représente une perte de matériau de base et entraîne une mauvaise finition de surface et une imprécision dimensionnelle.

L'importance du contrôle de l'atmosphère

Pour prévenir ces réactions chimiques indésirables, le traitement thermique moderne est souvent effectué dans des atmosphères contrôlées (comme l'azote ou l'argon) ou sous vide. Cela protège la surface de la pièce et garantit que les seuls changements qui se produisent sont les changements microstructuraux souhaités.

Faire le bon choix pour votre objectif

Le choix du bon processus dépend entièrement de votre objectif : modifier la pièce entière de manière uniforme ou créer une surface spécialisée.

- Si votre objectif principal est de modifier les propriétés globales comme la résistance générale, la ténacité ou la ductilité : Vous avez besoin d'un traitement thermique standard comme le recuit, la normalisation, la trempe ou le revenu. Ces processus n'altéreront pas la chimie du cœur du matériau.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure tout en conservant un cœur tenace : Vous avez besoin d'un traitement thermochimique comme la cémentation, la nitruration ou la carbonitruration, qui modifie délibérément la composition chimique de la surface.

- Si votre objectif principal est d'assurer l'intégrité du matériau et la précision dimensionnelle : Votre processus doit inclure un contrôle précis de l'atmosphère ou du vide pour prévenir les réactions chimiques indésirables et nocives comme la décarburation et l'oxydation.

En fin de compte, comprendre cette distinction entre le réarrangement de la structure interne et l'altération de la chimie de surface est la clé pour maîtriser les propriétés des matériaux grâce au traitement thermique.

Tableau récapitulatif :

| Type de processus | Objectif principal | Effet sur la chimie | Résultat clé |

|---|---|---|---|

| Standard (ex. : Recuit, Revenu) | Modifier les propriétés globales | Pas de changement global ou de surface | Dureté et ductilité contrôlées |

| Thermochimique (ex. : Cémentation) | Modifier les propriétés de surface | Modifie la chimie de surface | Surface dure, cœur tenace |

| Atmosphère contrôlée/Vide | Prévenir les défauts | Prévient les changements indésirables | Intégrité du matériau préservée |

Besoin d'un contrôle précis sur les propriétés de votre matériau ? Le bon processus de traitement thermique est essentiel pour atteindre l'équilibre parfait entre dureté, résistance et durabilité de vos composants. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour un traitement thermique précis, des fours standard aux systèmes à atmosphère contrôlée.

Laissez nos experts vous aider à sélectionner la solution parfaite pour les besoins spécifiques de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités d'essai et de traitement des matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées