Oui, le traitement thermique est l'une des méthodes les plus puissantes pour modifier fondamentalement la dureté d'un matériau. C'est un processus hautement contrôlé de chauffage et de refroidissement d'un métal ou d'un alliage à l'état solide pour modifier intentionnellement sa structure microscopique interne. Cette manipulation permet aux ingénieurs d'obtenir un ensemble précis de propriétés mécaniques, la dureté étant une cible principale.

Le principe fondamental à comprendre est que le traitement thermique ne se contente pas de chauffer un matériau ; il réorganise son réseau cristallin interne. La vitesse à laquelle il est refroidi à partir d'une température élevée dicte la structure cristalline finale, qui à son tour détermine directement sa dureté, sa ténacité et sa ductilité.

Le mécanisme : comment la chaleur modifie la microstructure

Pour comprendre comment fonctionne le traitement thermique, vous devez d'abord comprendre que les métaux ont une structure cristalline définie. L'objectif du traitement thermique est de manipuler cette structure pour obtenir les propriétés souhaitées.

Le rôle des réseaux cristallins

Les métaux sont composés d'atomes arrangés selon un motif répétitif et ordonné appelé réseau cristallin. L'arrangement spécifique de ce réseau et la taille des "grains" cristallins dictent les propriétés mécaniques du matériau, y compris sa dureté.

La transformation à haute température

Pour de nombreux aciers, le chauffage au-dessus d'une température critique (un processus appelé austénitisation) provoque la transformation de la structure cristalline en une phase appelée austénite. Dans cet état, les atomes de carbone – un élément d'alliage clé dans l'acier – peuvent se dissoudre uniformément dans le réseau de fer, un peu comme le sel se dissout dans l'eau.

Vitesse de refroidissement : le facteur décisif

L'étape critique est le processus de refroidissement. La vitesse de refroidissement à partir de la phase austénitique fixe une structure cristalline spécifique, et c'est ce qui détermine la dureté finale.

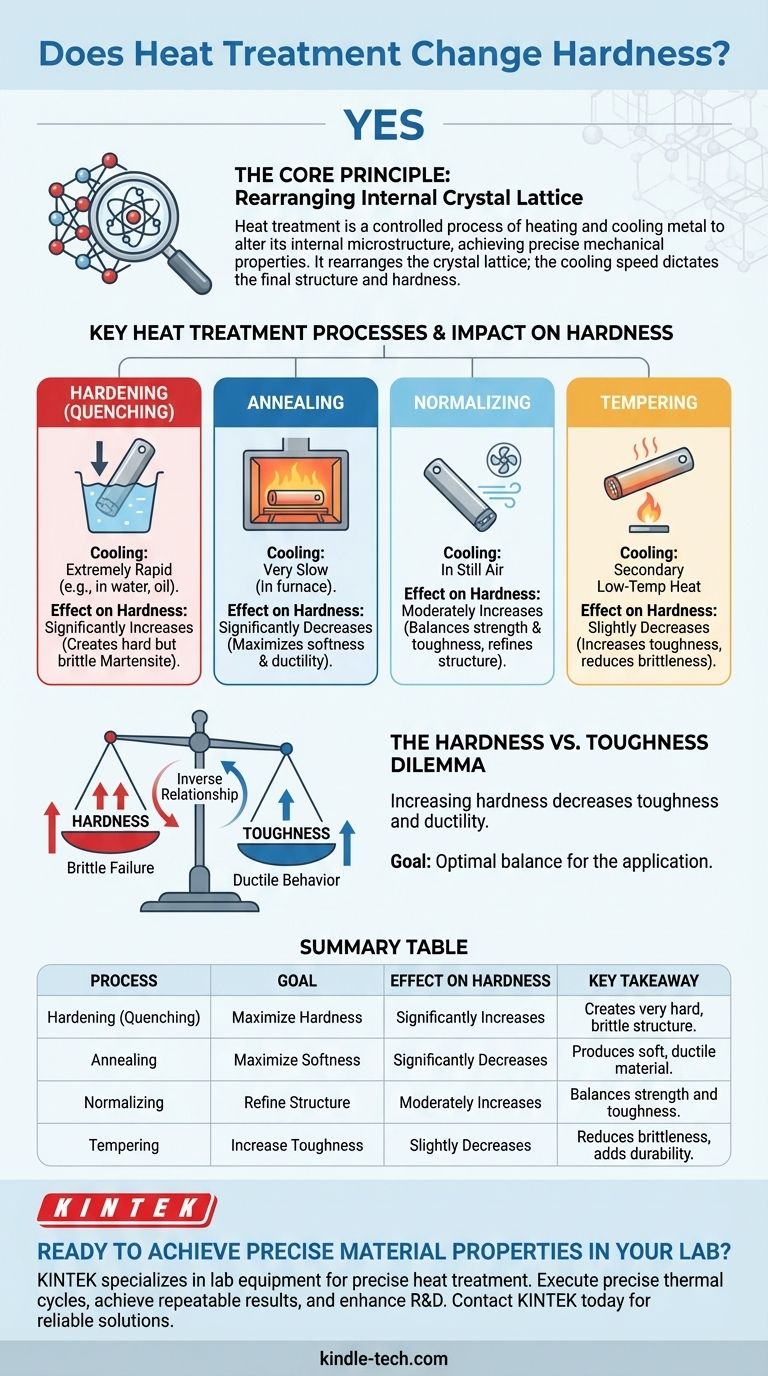

Principaux processus de traitement thermique et leur impact

Différentes combinaisons de températures de chauffage, de temps de maintien et de vitesses de refroidissement donnent lieu à des processus distincts, chacun ayant un effet différent sur la dureté.

Trempe : maximiser la dureté

Pour rendre un acier aussi dur que possible, il est refroidi extrêmement rapidement à partir de son état austénitique. Ce processus, connu sous le nom de trempe, est souvent réalisé en plongeant le métal chaud dans de l'eau, de l'huile ou de la saumure.

Ce refroidissement rapide piège les atomes de carbone dissous dans le réseau de fer, forçant la formation d'une nouvelle structure cristalline très contrainte appelée martensite. La martensite est extrêmement dure et très fragile.

Recuit : maximiser la douceur

Le recuit est l'opposé de la trempe. Après chauffage, le matériau est refroidi le plus lentement possible, souvent en le laissant à l'intérieur d'un four éteint.

Ce refroidissement lent donne aux atomes amplement le temps de se réorganiser en une structure cristalline douce, ductile et sans contraintes. Le recuit est généralement utilisé pour rendre un matériau plus facile à usiner, à estamper ou à former.

Normalisation : affiner et équilibrer

La normalisation implique de chauffer le matériau puis de le laisser refroidir à l'air calme. La vitesse de refroidissement est plus rapide que le recuit mais beaucoup plus lente que la trempe.

Ce processus crée une structure cristalline plus uniforme et à grains fins, ce qui donne un matériau plus résistant et plus dur qu'un matériau recuit, mais plus ductile qu'un matériau trempé. Il offre un bon équilibre de propriétés.

Revenu : gagner en ténacité en réduisant la dureté

Un matériau qui a été trempé est souvent trop fragile pour une utilisation pratique. Le revenu est un traitement thermique secondaire à basse température effectué après la trempe.

Il réduit légèrement la dureté extrême de la martensite mais augmente considérablement la ténacité du matériau, le rendant moins susceptible de se briser sous l'impact. Plus la température de revenu est élevée, plus la dureté est sacrifiée pour une augmentation de la ténacité.

Comprendre les compromis : le dilemme dureté vs ténacité

Il est impossible de discuter de la dureté sans considérer également la ténacité. Pour la plupart des applications d'ingénierie, l'objectif n'est pas la dureté maximale mais un équilibre optimal des propriétés.

La relation inverse

Dans presque tous les matériaux, la dureté et la ténacité sont inversement liées. Lorsque vous augmentez la dureté d'un matériau, vous diminuez presque toujours sa ténacité et sa ductilité. Un matériau plus dur est plus résistant aux rayures et à l'usure, mais il est également plus susceptible de se fissurer ou de se briser.

Pourquoi la fragilité est un mode de défaillance critique

Pensez à la différence entre une assiette en céramique et une assiette en acier. La céramique est très dure et résistante aux rayures, mais elle se brise si vous la laissez tomber (rupture fragile). L'assiette en acier peut se déformer, mais elle ne se cassera pas (comportement ductile). Dans un composant critique comme un essieu de véhicule, une rupture fragile serait catastrophique.

L'objectif : des propriétés optimales pour l'application

Le choix du traitement thermique est toujours dicté par l'utilisation finale du composant. Un outil de coupe a besoin d'une dureté extrême pour conserver son tranchant, tandis qu'une poutre structurelle a besoin de ténacité pour absorber l'énergie sans se fracturer.

Choisir le bon traitement pour votre application

Votre choix final dépend entièrement des performances que vous exigez du composant.

- Si votre objectif principal est une résistance maximale à l'usure et à l'abrasion (par exemple, outils de coupe, roulements) : Un processus de trempe et revenu est nécessaire pour atteindre une dureté élevée, puis relâcher juste assez de fragilité pour éviter l'écaillage.

- Si votre objectif principal est une usinabilité ou une formabilité maximale (par exemple, préparer un bloc brut d'acier pour le fraisage CNC) : Le recuit complet est le bon choix pour rendre le matériau aussi doux et sans contraintes que possible.

- Si votre objectif principal est un équilibre fiable de résistance et de ténacité pour une pièce structurelle (par exemple, boulons, arbres, engrenages) : La normalisation ou un processus de trempe et revenu soigneusement contrôlé fournira les performances requises sans fragilité excessive.

En comprenant ces principes, vous pouvez sélectionner le traitement thermique précis pour adapter les propriétés d'un matériau à toute performance requise.

Tableau récapitulatif :

| Processus | Objectif | Effet sur la dureté | Point clé à retenir |

|---|---|---|---|

| Trempe | Maximiser la dureté | Augmente considérablement | Crée une structure très dure mais fragile (martensite). |

| Recuit | Maximiser la douceur | Diminue considérablement | Produit un matériau doux et ductile pour un usinage facile. |

| Normalisation | Affiner la structure | Augmente modérément | Équilibre la résistance et la ténacité par refroidissement à l'air. |

| Revenu | Augmenter la ténacité | Diminue légèrement | Réduit la fragilité de l'acier trempé, essentiel pour la durabilité. |

Prêt à obtenir des propriétés de matériaux précises dans votre laboratoire ?

Le traitement thermique est une science qui nécessite un équipement de précision pour contrôler avec exactitude les vitesses de chauffage et de refroidissement. Le bon four est essentiel pour obtenir des résultats cohérents et fiables pour vos matériaux et applications spécifiques.

KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, fournissant les solutions de traitement thermique fiables dont votre laboratoire a besoin. Que vous développiez de nouveaux alliages, testiez les performances des matériaux ou traitiez des composants, notre gamme de fours et notre support expert vous garantissent de pouvoir :

- Exécuter des cycles thermiques précis pour la trempe, le recuit, la normalisation et le revenu.

- Obtenir des résultats reproductibles grâce à un contrôle précis de la température et un chauffage uniforme.

- Améliorer vos processus de R&D et de contrôle qualité avec un équipement robuste et fiable.

Discutons de vos besoins en traitement thermique. Contactez KINTEK dès aujourd'hui pour trouver la solution parfaite aux défis de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable