Oui, fondamentalement, le processus de frittage est conçu pour augmenter la dureté et la résistance. Il y parvient en transformant un objet compacté fait de poudre meuble en un corps solide et dense. Cette transformation se produit à l'échelle microscopique, créant une structure interne solide là où elle n'existait pas auparavant.

Le frittage augmente la dureté en utilisant une chaleur élevée pour lier les particules de matériau individuelles, éliminant systématiquement les espaces vides (pores) entre elles. La clé pour maîtriser ce processus n'est pas seulement d'atteindre la dureté, mais de la contrôler précisément en gérant les paramètres du processus pour façonner la microstructure finale du matériau.

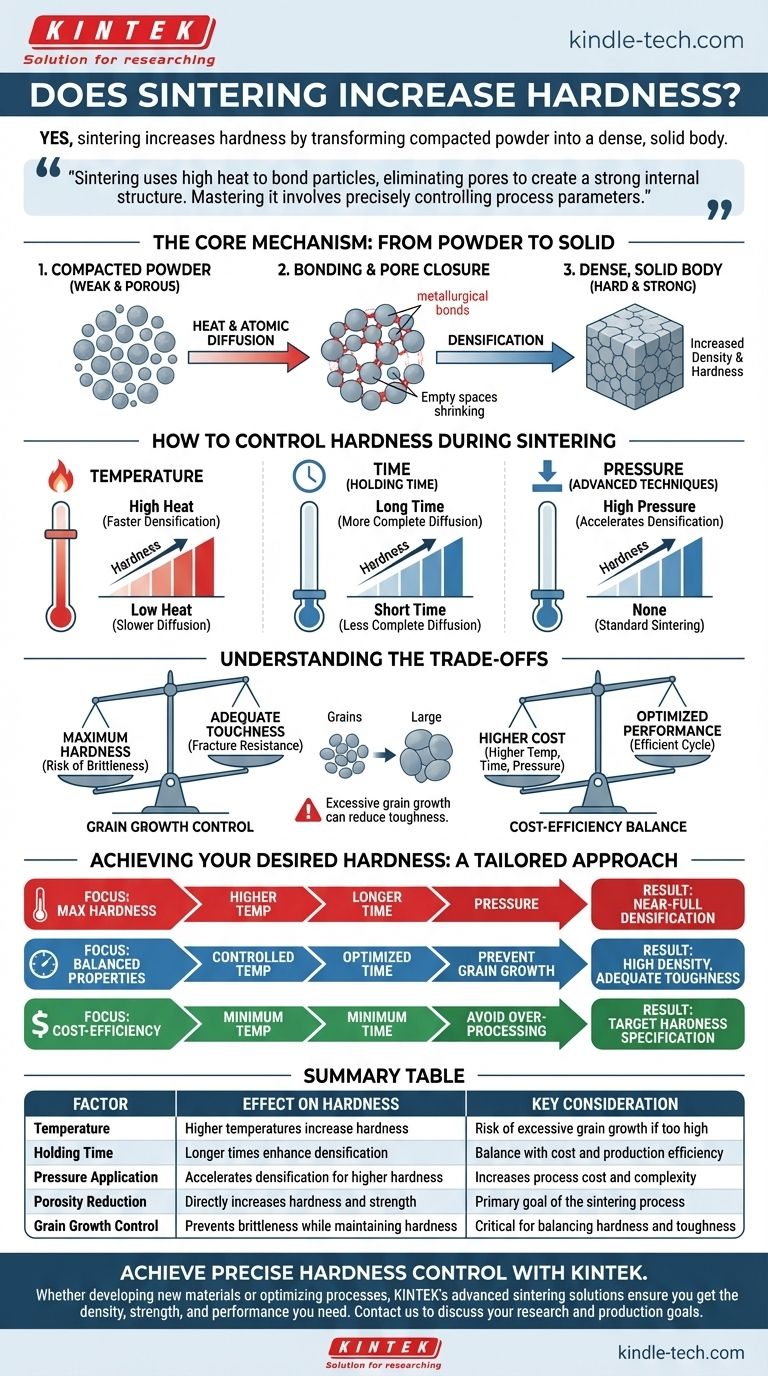

Le mécanisme central : de la poudre au solide

Le frittage est un traitement thermique qui modifie fondamentalement la structure interne d'un matériau. Une pièce pressée à partir de poudre possède une intégrité mécanique mais est faible et poreuse. Le frittage fournit la dureté et la résistance requises pour la performance.

Liaison des particules entre elles

À des températures inférieures au point de fusion du matériau, les atomes deviennent très mobiles. Ils migrent aux points de contact entre les particules de poudre individuelles, formant des liaisons métallurgiques solides et continues, un peu comme une soudure à l'échelle microscopique.

Élimination de la porosité

À mesure que les atomes diffusent et que les liaisons se forment, les espaces vides, ou pores, entre les particules d'origine commencent à se rétrécir et à se refermer. Étant donné que les pores sont des points de faiblesse, leur élimination entraîne directement un matériau plus dur, plus résistant et plus dense.

Atteindre la densification

Le résultat collectif de la liaison des particules et de l'élimination des pores est la densification. La pièce se contracte en volume à mesure que ses vides internes sont éliminés, entraînant une augmentation significative de sa densité globale. Cette augmentation de densité est directement corrélée à l'augmentation de la dureté.

Comment contrôler la dureté pendant le frittage

La dureté finale d'une pièce frittée n'est pas un hasard ; elle est le résultat direct de paramètres de processus soigneusement contrôlés. Ces variables vous donnent des leviers précis pour atteindre une spécification cible.

Le rôle de la température

La température est le principal moteur du frittage. Des températures plus élevées accélèrent le taux de diffusion atomique, conduisant à une densification plus rapide et plus complète. Il en résulte un produit final plus dur.

L'impact du temps

La durée pendant laquelle la pièce est maintenue à la température de frittage maximale, connue sous le nom de temps de maintien, est également critique. Un temps de maintien plus long permet au processus de diffusion de s'achever, réduisant davantage la porosité et augmentant la dureté.

La fonction de la pression

Dans certaines techniques avancées comme le pressage à chaud ou le frittage par plasma étincelle, une pression externe est appliquée. Cette pression force physiquement les particules à se rapprocher, accélérant considérablement la densification et permettant d'atteindre une dureté élevée à des températures plus basses ou en des temps plus courts.

Comprendre les compromis

Maximiser simplement la dureté n'est que rarement l'objectif. Un frittage efficace implique d'équilibrer des facteurs concurrents pour obtenir les propriétés optimales pour une application spécifique.

Le risque de croissance du grain

Si la température est trop élevée ou le temps trop long, un phénomène appelé croissance du grain peut se produire. Les petits grains cristallins à l'intérieur du matériau commencent à fusionner pour en former de plus grands. Bien que la pièce puisse être entièrement dense, des grains excessivement grands peuvent parfois réduire d'autres propriétés importantes comme la ténacité, rendant le matériau plus cassant.

Dureté contre ténacité

Le matériau le plus dur possible n'est souvent pas le meilleur. Une dureté extrême peut être associée à la fragilité, ce qui signifie que la pièce pourrait se fracturer sous un impact soudain. Le processus idéal trouve le juste milieu qui fournit la dureté requise tout en maintenant une ténacité adéquate.

Équilibrer le coût et la performance

Des températures plus élevées, des temps de four plus longs et l'utilisation d'une pression externe augmentent tous le coût de production. L'objectif est de concevoir un cycle de frittage qui atteigne la dureté et les caractéristiques de performance nécessaires de la manière la plus rentable possible.

Atteindre la dureté souhaitée

Utilisez les principes du frittage pour adapter les propriétés du matériau à votre objectif d'ingénierie spécifique.

- Si votre objectif principal est la dureté maximale : Utilisez des températures de frittage plus élevées et des temps de maintien plus longs, et envisagez des méthodes assistées par pression pour atteindre une densification quasi complète.

- Si votre objectif principal est un équilibre des propriétés (par exemple, dureté et ténacité) : Contrôlez soigneusement la température et le temps pour obtenir une densité élevée tout en empêchant activement une croissance excessive du grain.

- Si votre objectif principal est la rentabilité : Optimisez le cycle de frittage pour utiliser la température et le temps minimum requis pour atteindre votre spécification de dureté cible, en évitant les dépenses d'un sur-traitement.

En comprenant ces leviers, vous pouvez utiliser le frittage comme un outil précis pour concevoir des matériaux aux propriétés mécaniques prévisibles et fiables.

Tableau récapitulatif :

| Facteur | Effet sur la dureté | Considération clé |

|---|---|---|

| Température | Des températures plus élevées augmentent la dureté | Risque de croissance excessive du grain si trop élevée |

| Temps de maintien | Des temps plus longs améliorent la densification | Équilibrer avec le coût et l'efficacité de la production |

| Application de la pression | Accélère la densification pour une dureté plus élevée | Augmente le coût et la complexité du processus |

| Réduction de la porosité | Augmente directement la dureté et la résistance | Objectif principal du processus de frittage |

| Contrôle de la croissance du grain | Prévient la fragilité tout en maintenant la dureté | Essentiel pour équilibrer la dureté et la ténacité |

Obtenez un contrôle précis de la dureté dans votre laboratoire avec les solutions de frittage avancées de KINTEK. Que vous développiez de nouveaux matériaux ou optimisiez des processus existants, notre expertise en équipement de laboratoire garantit que vous obtenez la densité, la résistance et les performances dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage et nos consommables peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Quelle est la fonction principale de la pression axiale appliquée par un four de frittage sous presse à chaud sous vide ? Atteindre une densité élevée

- Comment un four de frittage à chaud sous vide améliore-t-il la densité des céramiques Ti2AlN ? Atteindre une densité de 98,5 % et une résistance supérieure

- Pourquoi est-il nécessaire de maintenir un environnement de vide poussé dans un four de pressage à chaud sous vide ? Optimiser le frittage Cu-SiC

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté