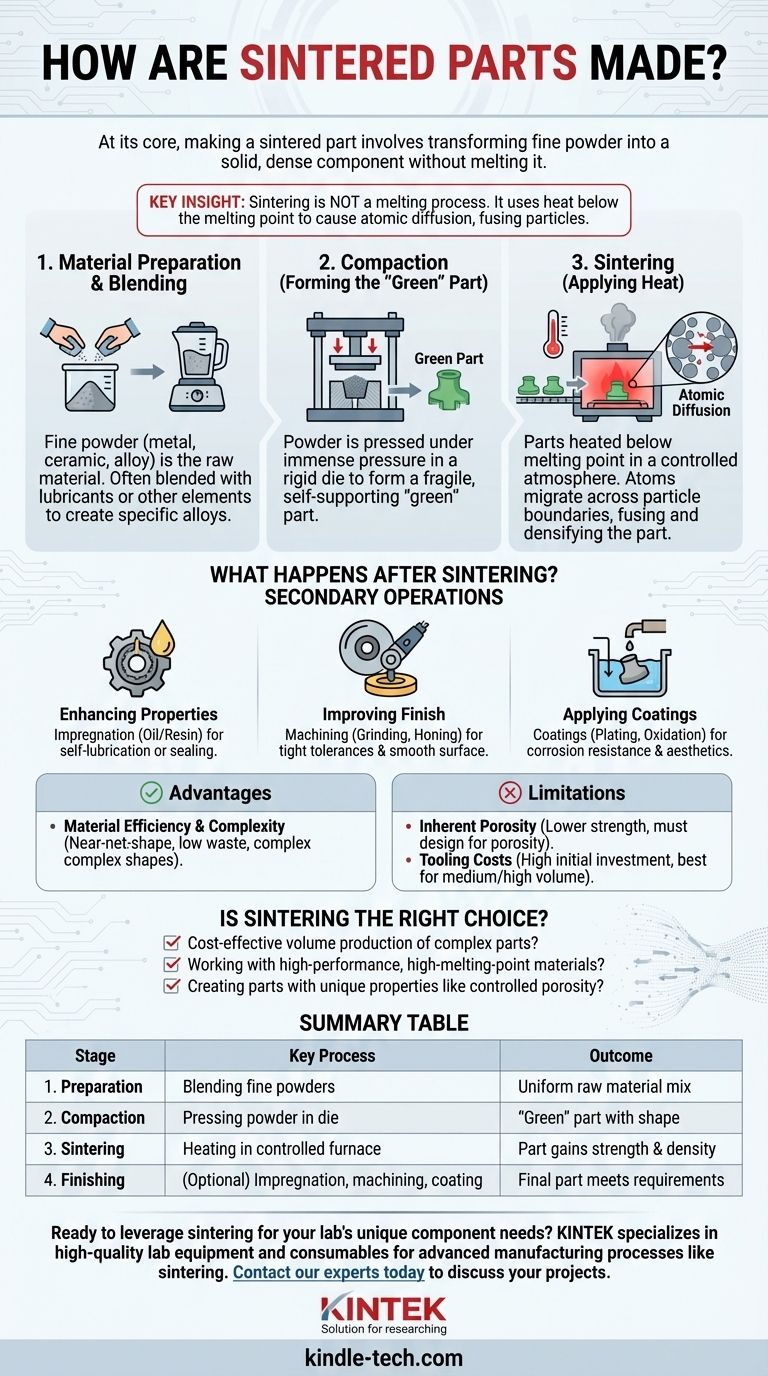

À la base, la fabrication d'une pièce frittée implique la transformation d'une poudre fine en un composant solide et dense sans la faire fondre. Le processus se compose de trois étapes principales : le mélange de la poudre de matière première, sa compaction sous haute pression pour former une forme préliminaire, puis le chauffage de cette forme dans un four contrôlé pour lier les particules entre elles.

L'idée cruciale est que le frittage n'est pas un processus de fusion. Au lieu de cela, il utilise la chaleur en dessous du point de fusion du matériau pour provoquer la diffusion des atomes à travers les limites des particules, fusionnant la poudre en une pièce solide, proche de la forme finale. Cela en fait une méthode idéale pour les matériaux difficiles à fondre, à couler ou à usiner.

Le processus de frittage : une ventilation étape par étape

Pour vraiment comprendre comment les pièces frittées sont fabriquées, nous devons examiner chaque étape du processus de métallurgie des poudres (pour les métaux) ou de fabrication de céramiques.

Étape 1 : Préparation et mélange des matériaux

L'ensemble du processus commence par la matière première, qui est toujours une poudre fine. Il peut s'agir d'un métal pur, d'un alliage métallique ou d'un composé céramique.

Cette poudre est souvent mélangée à d'autres éléments. Des lubrifiants peuvent être ajoutés pour améliorer le processus de compaction, ou différentes poudres métalliques peuvent être mélangées pour créer un alliage spécifique directement dans la pièce.

Étape 2 : Compaction (formation de la pièce "verte")

Ensuite, une quantité précisément mesurée de la poudre mélangée est introduite dans une matrice ou un moule rigide.

La poudre est ensuite compactée sous une pression immense, généralement à la fois par le haut et par le bas. Cela force les particules de poudre à entrer en contact étroit, formant un composant fragile et autoportant connu sous le nom de pièce "verte". Cette pièce verte a la forme et les dimensions souhaitées mais possède une très faible résistance mécanique.

Étape 3 : Frittage (application de chaleur)

Les pièces vertes sont soigneusement placées sur des plateaux en céramique et chargées dans un four à haute température avec une atmosphère contrôlée. Cette atmosphère empêche l'oxydation pendant le chauffage.

Les pièces sont chauffées à une température inférieure au point de fusion du matériau. À cette température élevée, un processus de diffusion atomique se produit. Les atomes migrent à travers les limites des particules individuelles, les faisant fusionner. Cela rétrécit la pièce, élimine une grande partie de sa porosité et augmente considérablement sa densité, sa dureté et sa résistance.

Que se passe-t-il après le frittage ? Opérations secondaires

La pièce qui sort du four n'est souvent pas le produit final. Une large gamme de processus secondaires et de finition peut être appliquée pour répondre à des exigences techniques spécifiques.

Amélioration des propriétés mécaniques

Pour les applications nécessitant des propriétés spécifiques, les pièces frittées peuvent être imprégnées. L'imprégnation d'huile est courante pour créer des roulements autolubrifiants, tandis que l'imprégnation de résine est utilisée pour sceller toute porosité restante et rendre la pièce étanche à la pression.

Amélioration de l'état de surface et de la précision

Bien que le frittage produise des pièces proches de la forme finale, les applications de haute précision peuvent nécessiter une finition supplémentaire. Des processus d'usinage tels que le meulage, le rodage et le lapidage peuvent être utilisés pour atteindre des tolérances dimensionnelles très strictes et un état de surface lisse. Pour les céramiques, cela nécessite souvent des outils diamantés ultra-durs.

Application de revêtements protecteurs

Pour améliorer la résistance à la corrosion ou l'esthétique, les pièces métalliques frittées peuvent être revêtues. Les processus courants comprennent la galvanisation, le nickelage, le chromage et l'oxydation à la vapeur, qui forme une couche d'oxyde durable sur la surface.

Comprendre les compromis du frittage

Comme tout processus de fabrication, le frittage présente des avantages et des limites distincts qui le rendent adapté à certaines applications mais pas à d'autres.

Avantage clé : efficacité des matériaux et complexité

Le frittage excelle dans la production de formes complexes et complexes avec un minimum de déchets de matériaux. Étant donné que la pièce est construite à partir de poudre plutôt que usinée à partir d'un bloc solide, il s'agit d'un processus proche de la forme finale extrêmement efficace. Ceci est particulièrement précieux pour les matériaux coûteux ou difficiles à usiner.

Limitation clé : porosité inhérente

À moins que des étapes secondaires comme l'imprégnation ou le pressage isostatique à chaud ne soient effectuées, une pièce frittée conservera un certain niveau de porosité. Cela peut la rendre moins résistante qu'une pièce équivalente fabriquée à partir de métal forgé ou d'une pièce moulée entièrement dense. Cette porosité doit être prise en compte lors de la phase de conception.

Considération : coûts d'outillage

Les matrices en acier trempé utilisées pour le compactage sont coûteuses à concevoir et à fabriquer. Cet investissement initial élevé signifie que le frittage est le plus rentable pour les séries de production de volume moyen à élevé, où le coût de l'outillage peut être amorti sur des milliers ou des millions de pièces.

Le frittage est-il le bon choix pour votre projet ?

Utilisez ces directives pour déterminer si le frittage correspond à vos objectifs.

- Si votre objectif principal est la production en volume rentable de pièces complexes : Le frittage est un choix exceptionnel pour créer des milliers de composants métalliques identiques où le coût élevé de l'outillage est justifié par un prix unitaire bas.

- Si votre objectif principal est de travailler avec des matériaux haute performance : Le frittage est l'une des seules méthodes viables pour façonner des céramiques ou des métaux réfractaires (comme le tungstène) qui ont des points de fusion extrêmement élevés.

- Si votre objectif principal est de créer des pièces aux propriétés uniques : Choisissez le frittage pour des applications spécialisées comme les filtres poreux ou les roulements autolubrifiants qui dépendent d'une porosité contrôlée et d'une imprégnation d'huile.

En comprenant le processus complet, de la poudre au composant fini, vous pouvez utiliser le frittage en toute confiance pour atteindre vos objectifs de conception et de fabrication spécifiques.

Tableau récapitulatif :

| Étape | Processus clé | Résultat |

|---|---|---|

| 1. Préparation | Mélange de poudres métalliques/céramiques fines | Mélange uniforme de matières premières |

| 2. Compaction | Pressage de la poudre dans une matrice sous haute pression | Pièce "verte" avec forme préliminaire |

| 3. Frittage | Chauffage dans un four à atmosphère contrôlée | Les atomes diffusent, la pièce gagne en résistance et en densité |

| 4. Finition | (Facultatif) Imprégnation, usinage ou revêtement | La pièce finale répond aux exigences spécifiques |

Prêt à tirer parti du frittage pour les besoins uniques de composants de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels aux processus de fabrication avancés comme le frittage. Que vous développiez de nouveaux matériaux ou augmentiez la production, notre expertise vous assure de disposer des bons outils pour la précision et l'efficacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de frittage et de métallurgie des poudres de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quels sont les avantages et les inconvénients du four rotatif ? Maximiser l'uniformité et l'efficacité du traitement thermique

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes