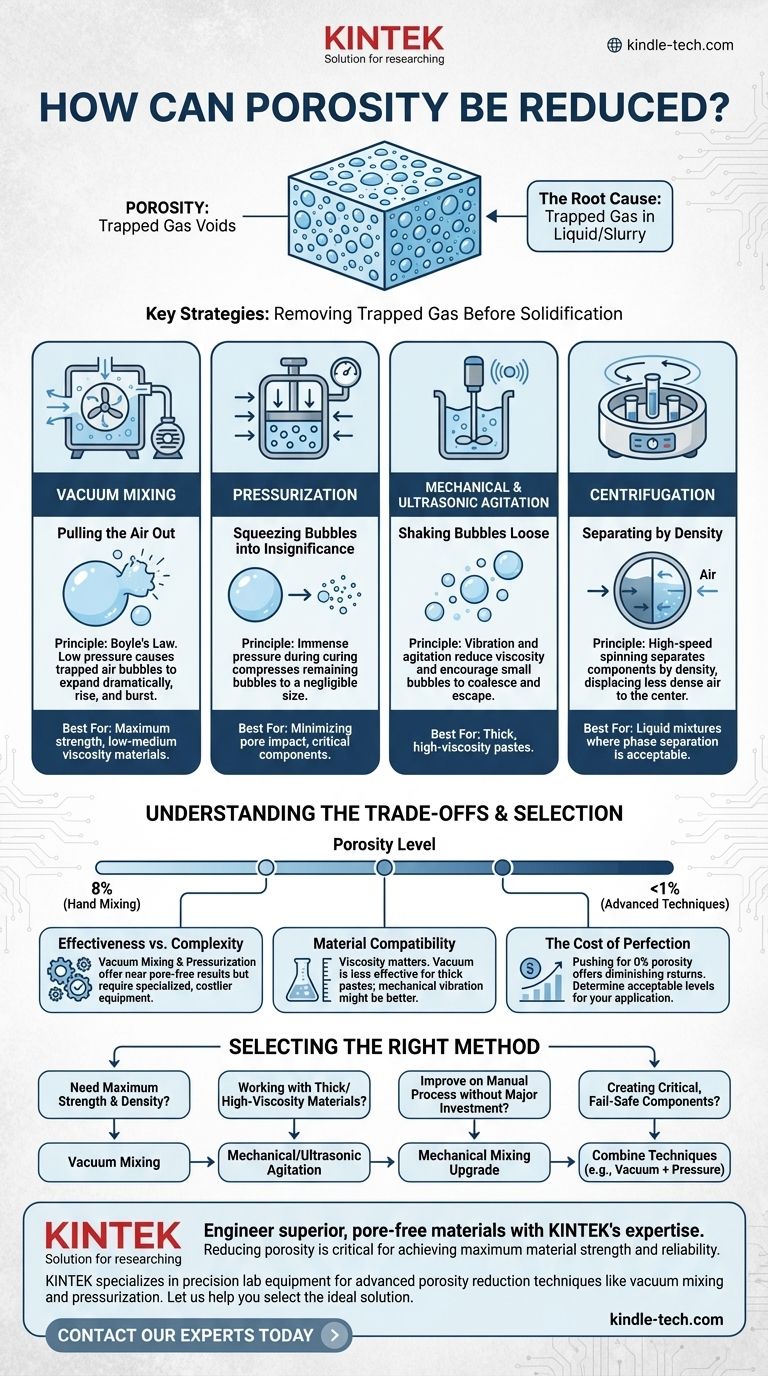

Pour réduire la porosité, vous devez activement éliminer les gaz piégés d'un liquide ou d'une boue avant qu'elle ne se solidifie. Les méthodes les plus efficaces impliquent le mélange sous vide, la pressurisation pendant le durcissement, l'agitation mécanique ou ultrasonique et la centrifugation. Ces techniques peuvent diminuer considérablement le volume des pores, le réduisant souvent de près de 10 % dans un matériau mélangé à la main à moins de 1 %.

Le défi fondamental dans la réduction de la porosité n'est pas le matériau lui-même, mais l'air piégé à l'intérieur pendant le traitement. Chaque technique de réduction n'est qu'une stratégie physique différente pour forcer cet air piégé à sortir ou pour minimiser son volume avant que le matériau ne prenne.

La cause profonde de la porosité : le gaz piégé

La porosité est la présence de petits vides ou de pores au sein d'un matériau solide. Dans de nombreuses applications, en particulier avec les ciments, les résines ou les pièces moulées en métal, ces pores sont des défauts qui affaiblissent la structure finale.

La cause principale de cette porosité est l'emprisonnement de l'air. Lorsque les poudres et les liquides sont combinés et mélangés, l'air est inévitablement incorporé dans la boue, créant d'innombrables bulles microscopiques qui se retrouvent piégées à mesure que la viscosité du matériau augmente.

Stratégies clés pour la réduction de la porosité

Les stratégies les plus efficaces sont appliquées tant que le matériau est encore à l'état liquide ou pâteux. Chaque méthode utilise un principe physique différent pour gérer les bulles de gaz piégées.

Mélange sous vide : extraire l'air

Le mélange sous vide est largement considéré comme la référence absolue pour éliminer la porosité. Le processus consiste à mélanger les composants à l'intérieur d'une chambre où la pression atmosphérique a été considérablement abaissée.

Selon la loi de Boyle, la diminution de la pression sur un gaz provoque l'augmentation de son volume. Dans le vide, les bulles d'air piégées se dilatent considérablement, les rendant plus flottantes. Cela les oblige à remonter à la surface et à éclater, dégazant ainsi efficacement le mélange.

Cette méthode est très efficace pour les matériaux à faible ou moyenne viscosité comme les résines et certains ciments spécialisés.

Pressurisation : réduire les bulles à une taille insignifiante

La pressurisation fonctionne sur le principe inverse. Au lieu d'éliminer l'air, elle minimise son impact. Une fois le matériau mélangé et placé dans son moule, il est durci sous haute pression atmosphérique.

Cette pression immense comprime toutes les bulles d'air restantes, les réduisant à une fraction de leur taille d'origine. Bien que les pores existent techniquement toujours, ils sont si petits que leur impact négatif sur la résistance et l'intégrité du matériau devient négligeable.

Agitation mécanique et ultrasonique : détacher les bulles par vibration

Cette stratégie utilise l'énergie pour aider les bulles piégées à s'échapper. Une vibration douce, un mélange mécanique vigoureux ou des ondes ultrasoniques à haute fréquence sont introduits dans le mélange liquide.

Cette agitation sert deux objectifs. Elle réduit la viscosité temporaire du matériau (une propriété connue sous le nom de thixotropie), permettant aux bulles de se déplacer plus librement. Elle encourage également les petites bulles à fusionner en bulles plus grandes et plus flottantes qui peuvent remonter à la surface et s'échapper.

Centrifugation : séparation par densité

La centrifugation implique de faire tourner le matériau mélangé à grande vitesse. La force centrifuge résultante sépare les composants en fonction de leur densité.

Le liquide ou la boue plus dense est forcé vers le bord extérieur du récipient, tandis que les bulles d'air moins denses sont déplacées et migrent vers le centre, où elles peuvent être éliminées. Cette technique est très efficace mais peut être inappropriée pour les mélanges où l'on souhaite éviter la séparation des phases solide et liquide.

Comprendre les compromis

Le choix d'une méthode nécessite de trouver un équilibre entre l'efficacité, le coût, la complexité et les propriétés spécifiques de votre matériau. Aucune technique unique n'est parfaite pour tous les scénarios.

Efficacité par rapport à la complexité

Le mélange sous vide et la pressurisation sont exceptionnellement efficaces, capables de produire des pièces quasiment exemptes de pores. Cependant, ils nécessitent des équipements spécialisés tels que des chambres à vide, des pompes et des récipients sous pression, ce qui ajoute un coût et une complexité importants au processus.

Compatibilité des matériaux

La technique idéale dépend de la viscosité de votre matériau. Le dégazage sous vide est moins efficace sur les pâtes très épaisses, car les bulles ne peuvent pas remonter facilement. Dans de tels cas, la vibration mécanique peut être un choix plus pratique pour aider à la libération de l'air. La centrifugation peut également provoquer une séparation indésirable des charges dans certains matériaux composites.

Le prix de la perfection

Comme indiqué, le mélange manuel conventionnel peut entraîner une porosité de 8 %, tandis que les techniques avancées peuvent atteindre moins de 1 %. Passer de 1 % à près de 0 % de porosité entraîne des rendements décroissants et n'est peut-être pas nécessaire pour toutes les applications. Vous devez déterminer le niveau de porosité acceptable pour vos exigences de performance spécifiques.

Sélectionner la bonne méthode pour votre application

Votre choix doit être guidé par votre objectif final, votre budget et les contraintes matérielles.

- Si votre objectif principal est la résistance et la densité maximales du matériau : Le mélange sous vide est la méthode la plus fiable pour créer un produit pratiquement sans vide.

- Si vous travaillez avec des matériaux épais et à haute viscosité : La vibration mécanique ou ultrasonique est essentielle pour aider à libérer l'air piégé qui ne peut pas s'échapper seul.

- Si votre objectif principal est d'améliorer un processus manuel sans investissement majeur : La mise à niveau du mélange manuel vers un mélangeur mécanique de haute qualité entraînera une réduction significative de la porosité.

- Si vous créez un composant critique qui ne peut pas tomber en panne : Combinez les techniques, telles que le mélange sous vide du matériau, puis son durcissement sous pression pour une fiabilité maximale.

En comprenant les principes derrière la porosité, vous pouvez passer du simple mélange d'un matériau à la véritable ingénierie de ses propriétés finales.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour |

|---|---|---|

| Mélange sous vide | Dilate et élimine les bulles sous basse pression | Résistance maximale, matériaux à faible/moyenne viscosité |

| Pressurisation | Comprime les bulles pendant le durcissement | Minimiser l'impact des pores, composants critiques |

| Agitation mécanique/ultrasonique | Détache les bulles par vibration | Pâtes épaisses à haute viscosité |

| Centrifugation | Sépare l'air par densité à l'aide de la force de rotation | Mélanges liquides où la séparation de phase est acceptable |

Concevez des matériaux supérieurs et sans pores grâce à l'expertise de KINTEK.

La réduction de la porosité est essentielle pour atteindre la résistance et la fiabilité maximales des matériaux dans vos produits de laboratoire. Que vous travailliez avec des résines, des ciments ou des composites, le bon équipement et la bonne méthode font toute la différence.

KINTEK est spécialisée dans les équipements et consommables de laboratoire de précision qui permettent des techniques avancées de réduction de la porosité telles que le mélange sous vide et la pressurisation. Nos solutions aident les équipes de R&D, les scientifiques des matériaux et les laboratoires de contrôle qualité à produire des pièces uniformément denses et performantes.

Contactez nos experts dès aujourd'hui pour discuter de vos défis matériels spécifiques. Laissez-nous vous aider à sélectionner l'équipement de mélange, de dégazage ou de durcissement idéal pour minimiser les défauts et optimiser votre processus.

Guide Visuel

Produits associés

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la fonction d'une étuve de laboratoire de précision dans la préparation du GLYMO-rGO ? Assurer une dispersion optimale des nano-charges

- Peut-on tester les diamants avec une machine ? Un guide pour choisir le bon outil

- Quel rôle jouent les étuves de laboratoire dans la pyrolyse de la bagasse de canne à sucre ? Améliorer la qualité du bio-huile et le PCI

- Quels matériaux sont utilisés dans le processus de frittage ? Un guide des métaux, céramiques et alliages personnalisés

- Quelles sont les propriétés du processus de frittage ? Obtenez des pièces complexes et à haute résistance à partir de poudre

- Quels sont les avantages du titane dans l'aviation ? Découvrez des avions plus légers, plus solides et plus sûrs

- Que sont les congélateurs à température ultra-basse et à quoi servent-ils ? Préserver des échantillons critiques pendant des décennies

- Qu'est-ce que la centrifugation, son application et son principe ? Maîtriser la séparation d'échantillons pour votre laboratoire