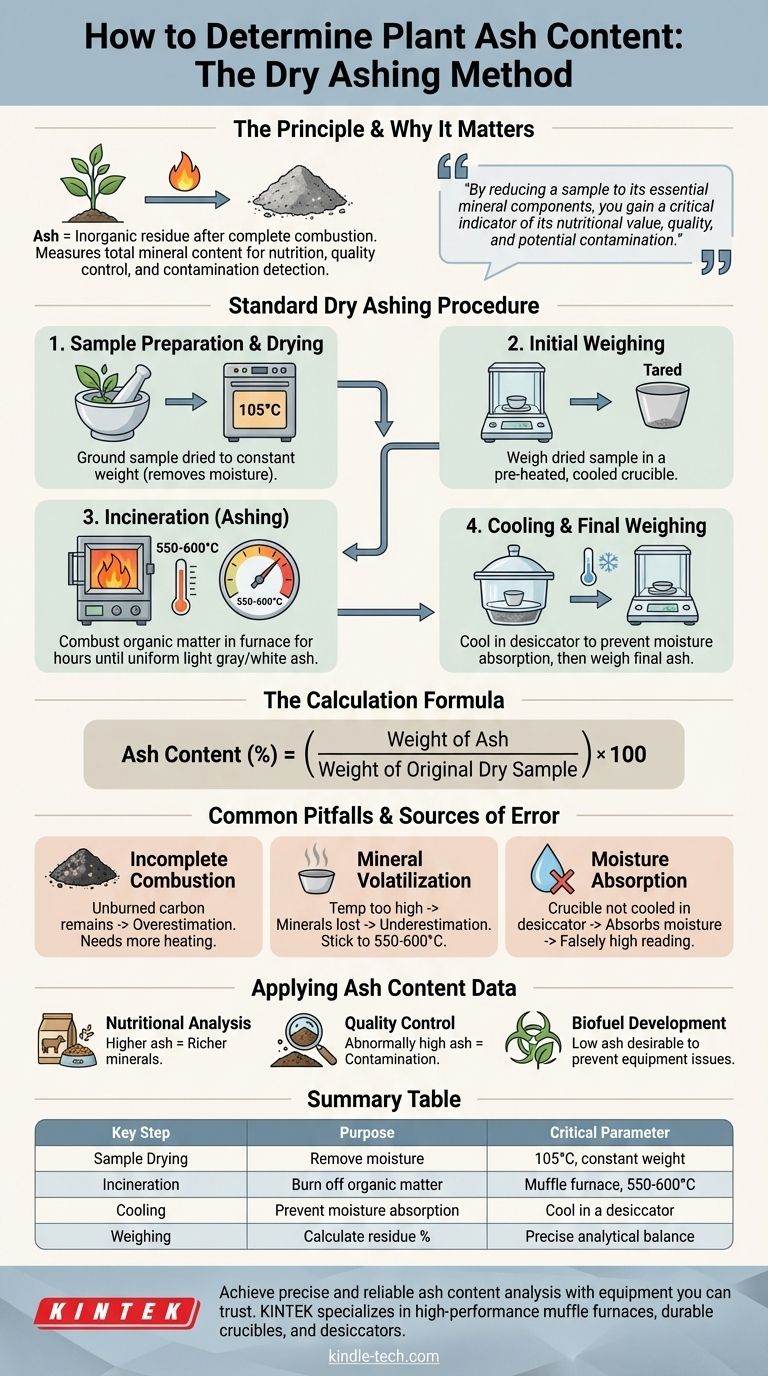

Pour déterminer la teneur en cendres d'un échantillon végétal, vous devez effectuer une procédure appelée calcination à sec, qui implique la combustion complète de la matière organique de l'échantillon dans un four à haute température. Le processus mesure la quantité totale de résidus inorganiques non combustibles restant après incinération. Ce résidu, connu sous le nom de cendres, représente la teneur en minéraux du matériel végétal original.

Le principe fondamental de l'analyse des cendres est simple : en réduisant un échantillon à ses composants minéraux essentiels, vous obtenez un indicateur critique de sa valeur nutritionnelle, de sa qualité et de sa contamination potentielle.

Le principe de l'analyse de la teneur en cendres

Ce que représentent les cendres

Les cendres sont le résidu inorganique restant après que toute la matière organique – les composés contenant du carbone, de l'hydrogène et de l'azote – a été brûlée. Ce processus d'oxydation à haute température est connu sous le nom d'incinération.

Les cendres restantes sont constituées des éléments minéraux présents dans l'échantillon végétal original. Ces éléments, tels que le calcium, le potassium, le magnésium et le fer, sont convertis en leurs formes d'oxydes, de sulfates ou de phosphates plus stables pendant la combustion.

Pourquoi elle est mesurée

La mesure de la teneur en cendres est fondamentale dans de nombreux domaines. En science alimentaire et en nutrition animale, elle fournit une mesure directe de la teneur totale en minéraux. En contrôle qualité, une valeur de cendres anormalement élevée peut indiquer une contamination par le sol ou le sable.

La procédure de laboratoire standard

Une méthodologie précise et cohérente est cruciale pour obtenir des résultats exacts. Les étapes suivantes décrivent la technique standard de calcination à sec.

Étape 1 : Préparation et séchage de l'échantillon

Avant la calcination, l'échantillon doit être homogène et exempt d'humidité. La teneur en eau ajouterait du poids et conduirait à des résultats inexacts.

L'échantillon végétal est généralement broyé en une poudre fine et séché dans une étuve à 105°C jusqu'à ce qu'il atteigne un poids constant. Cela garantit que le point de départ du calcul est basé uniquement sur la matière sèche.

Étape 2 : Pesée initiale

Un creuset vide, en porcelaine ou autre matériau résistant à la chaleur, est chauffé à la température de calcination, refroidi dans un dessiccateur et pesé avec précision. Ce cycle de préchauffage et de refroidissement garantit que toute humidité ou résidu volatil sur le creuset est éliminé.

Une masse connue de l'échantillon végétal séché (généralement 1 à 5 grammes) est ensuite placée dans ce creuset taré et pesée à nouveau avec une grande précision.

Étape 3 : Incinération (Calcination)

Le creuset contenant l'échantillon est placé dans un four à moufle. La température est progressivement augmentée jusqu'à la cible, généralement entre 550°C et 600°C.

Cette haute température assure l'oxydation et la volatilisation complètes de tous les composants organiques. L'échantillon est laissé dans le four pendant plusieurs heures, ou jusqu'à ce que le résidu devienne d'une couleur uniforme, gris clair ou blanc, indiquant que tout le carbone a été brûlé.

Étape 4 : Refroidissement et pesée finale

Le creuset est soigneusement retiré du four et placé dans un dessiccateur. Le dessiccateur contient un agent desséchant qui empêche les cendres très hygroscopiques (absorbant l'eau) d'absorber l'humidité de l'air pendant qu'elles refroidissent.

Une fois qu'il est revenu à température ambiante, le creuset contenant les cendres est pesé une dernière fois.

Le calcul

La teneur en cendres est exprimée en pourcentage du poids de l'échantillon sec original. Le calcul est simple :

Teneur en cendres (%) = (Poids des cendres / Poids de l'échantillon sec original) * 100

Pièges courants et sources d'erreur

L'obtention de données précises sur la teneur en cendres exige une attention particulière aux détails. Plusieurs facteurs peuvent compromettre l'intégrité des résultats.

Combustion incomplète

Si les cendres finales sont foncées ou contiennent des taches noires, cela signifie qu'il reste du carbone non brûlé. Cela conduit à une surestimation de la teneur en cendres. La solution consiste à remettre l'échantillon dans le four à moufle pour un chauffage supplémentaire jusqu'à ce que les cendres soient d'une couleur claire et uniforme.

Volatilisation des minéraux

L'utilisation d'une température de four trop élevée peut provoquer la vaporisation et la perte de certains minéraux (tels que les chlorures et les nitrates). Cela conduit à une sous-estimation de la véritable teneur en cendres. Il est essentiel de respecter la plage de température validée de 550-600°C pour la plupart des matériaux végétaux.

Absorption d'humidité

Les cendres sont extrêmement hygroscopiques. Si le creuset n'est pas complètement refroidi dans un dessiccateur, il absorbera l'humidité atmosphérique, ajoutant du poids et provoquant une lecture de cendres faussement élevée. C'est l'une des sources d'erreur les plus courantes.

Application des données de teneur en cendres à votre objectif

Le pourcentage final est plus qu'un simple chiffre ; il fournit des informations exploitables en fonction de votre objectif.

- Si votre objectif principal est l'analyse nutritionnelle : Une teneur en cendres plus élevée indique généralement une source plus riche en minéraux essentiels, un indicateur de qualité clé pour l'alimentation humaine et animale.

- Si votre objectif principal est le contrôle qualité : Une valeur de cendres anormalement élevée peut signaler une adultération avec des matériaux inorganiques comme le sable, le sol ou la poussière.

- Si votre objectif principal est le développement de biocarburants : Une faible teneur en cendres est hautement souhaitable, car les minéraux peuvent provoquer l'encrassement, l'entartrage et la corrosion des équipements de combustion.

La maîtrise de cette technique fondamentale offre une fenêtre fiable sur la composition inorganique de tout matériel végétal.

Tableau récapitulatif :

| Étape clé | Objectif | Paramètre critique |

|---|---|---|

| Séchage de l'échantillon | Éliminer l'humidité pour un poids de base précis | 105°C jusqu'à poids constant |

| Incinération | Brûler toute la matière organique | Four à moufle à 550-600°C |

| Refroidissement | Empêcher les cendres d'absorber l'humidité atmosphérique | Refroidir dans un dessiccateur |

| Pesée | Calculer le pourcentage de résidu inorganique | Utiliser une balance analytique précise |

Réalisez des analyses de teneur en cendres précises et fiables avec des équipements auxquels vous pouvez faire confiance.

La précision de votre analyse minérale dépend entièrement de la précision de votre four et de vos outils de laboratoire. KINTEK est spécialisé dans les fours à moufle haute performance, les creusets durables et les dessiccateurs conçus pour les exigences rigoureuses de la calcination à sec.

Nous aidons les laboratoires comme le vôtre à :

- Assurer une combustion complète avec des températures de four uniformes et stables.

- Prévenir la perte de minéraux ou l'absorption d'humidité avec des équipements fiables.

- Générer des données cohérentes et de haute qualité pour la nutrition, le contrôle qualité et la recherche.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre flux de travail d'analyse des cendres.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but de l'incinération (ashing) ? Quantifier les minéraux ou préparer des échantillons pour l'analyse

- Quelle est la construction et le fonctionnement d'un four à moufle ? Un guide pour un chauffage précis et sans contamination

- Quelles sont les fonctions d'un four à moufle avec un système de collecte de condensation ? Optimiser la production de charbon de bois

- Quelle est l'utilité d'un four à moufle en laboratoire ? Essentiel pour l'analyse à haute température et le traitement des matériaux

- Pourquoi un four de chauffage à température constante de précision est-il essentiel pour la désilication des zéolithes hiérarchiques ?

- Quelles fonctions essentielles un four à moufle haute température remplit-il dans la synthèse de Fe2O3–CeO2 ? Rôles clés dans la cristallisation

- Quel est l'objectif principal de l'utilisation d'un four de laboratoire à haute température de 1700°C ? Atteindre une densification parfaite

- Comment l'environnement liquide d'un four à sel fondu contrôle-t-il la taille des pores de carbone ? Maîtriser la carbonisation de précision